Dieses Thema enthält mehrere Standardmodellierungsaufgaben für Anwender typischer Kraftwerkssimulationen.

Die folgenden Elemente werden hier beschrieben und empfohlene Lösungen dargestellt.

Economizer Austrittsunterkühlung

Approach Spezifikation im Abhitzekessel

Verdampfer Pinch Point Spezifikation

Abhitzekessel Einspritzkühler mit Einspritzmengenregelung

Abhitzekessel Speisewasser Vorwärmung mit Rezirkulation

Speisewasservorwärmung (Konventionell) und typische Spezifikationen

Zugriff auf Profilvariablen zum Schalten von Komponenten

Zugriff auf Modelldaten für die Anzeige

Modellierung mehrerer identischer Blöcke

Regelung der Kraftwerksnettoleistung

Der Unterkühlungsgrad ist hier die Temperaturdifferenz unter der Sättigungstemperatur, bei gegebenen Warmwasseraustrittsdruck.

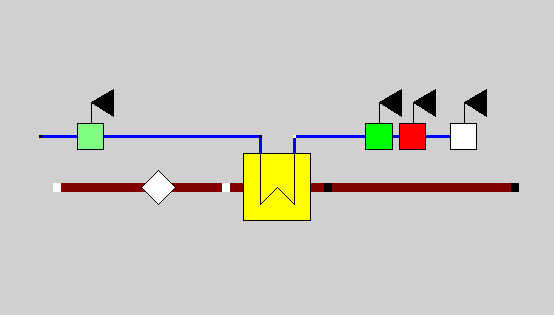

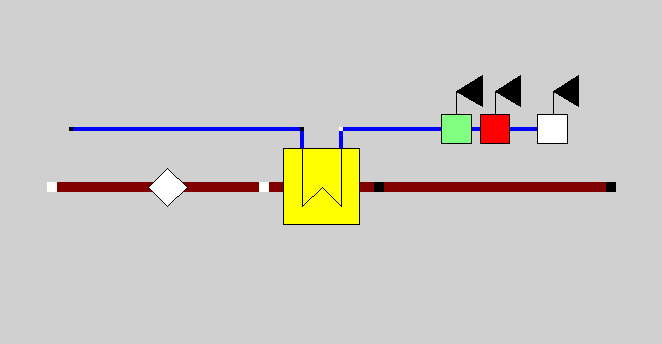

In den meisten Fällen ist die Komponente 61 für einen Vorwärmer die beste Wahl. Für diese Simulation ist auch eine Messstelle (Komponente 46) erforderlich. Für ein Beispiel eines solchen (Teil-) Modells, werfen Sie bitte einen Blick auf die untere Abbildung:

Der Economizer erfordert einen Input der es erlaubt, beide Auslassbedingungen zu berechnen. Die Komponente 33 spezifiziert in diesem Fall die Rauchgaseintrittsbedingungen, und die Komponente 46 gibt den Wassereintrittsdruck, Durchflussmenge und Temperatur vor. Die Enthalpie oder Temperatur eines Austrittsstroms wird direkt oder indirekt berechnet. Die Werte der weiteren Ströme werden über die Massen- und Energiebilanz definiert.

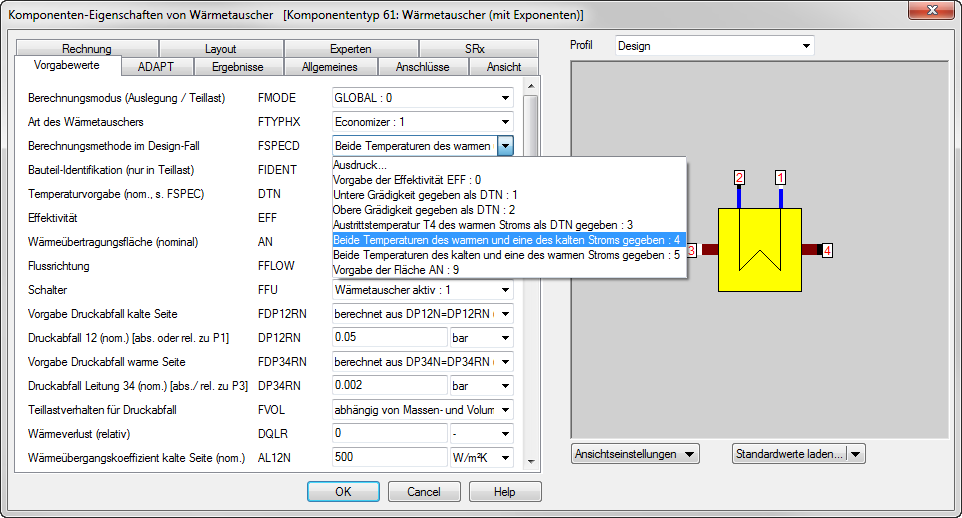

Wenn Sie die Einstellungsmöglichkeiten des Economizers durchsuchen werden Sie feststellen, dass es keine Möglichkeit gibt die Austrittstemperaturdifferenz als Unterkühlung einzustellen. Allerdings gibt es eine relativ einfache Möglichkeit dies, unter Anwendung des Verfahrens (4), wie in der Abbildung unten dargestellt, durchzuführen:

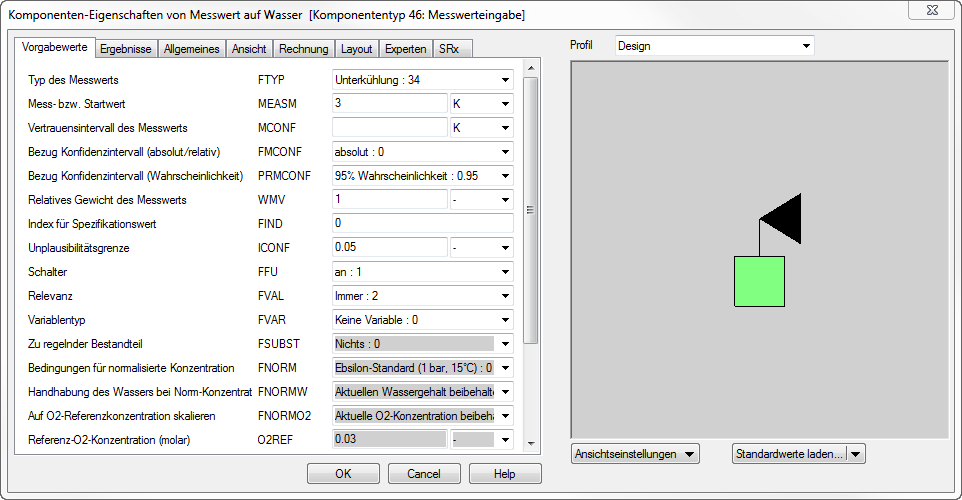

Im Fall von Verfahren 4, müssen die Dampfeintrittsbedingungen und Austrittsbedingungen, sowie entweder die Rauchgaseintrittstemperatur oder Austrittstemperatur angegeben werden. Die Wasseraustrittstemperatur T2 muss von außen angegeben werden, und nicht über den Eingabepunkt DTN. Dafür ist auf der Austrittswasserleitung eine Komponente 46 (Messpunkt) platziert. Anstatt die Temperatur dort zu spezifizieren, kann der Benutzer den Grad an Unterkühlung angeben. Sehen Sie dazu die folgende Abbildung:

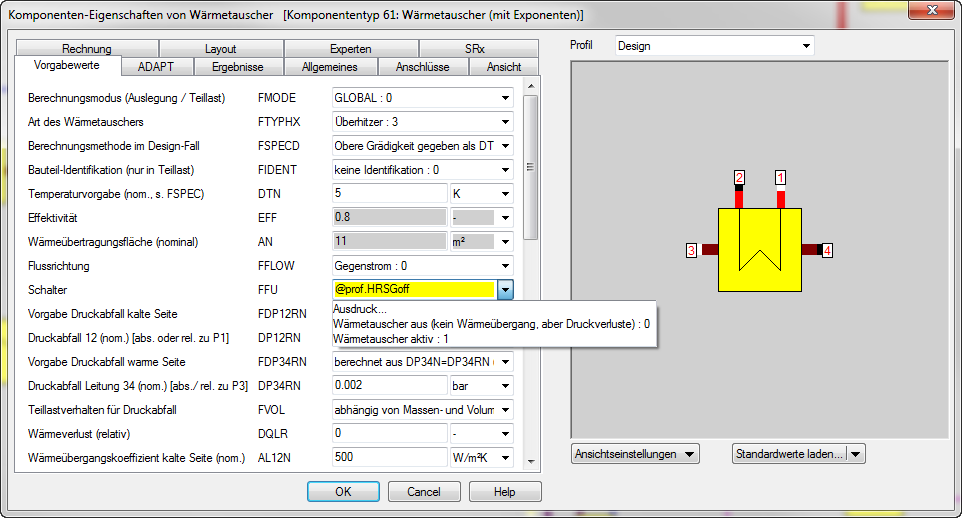

Dieser Abschnitt beschreibt ein Beispiel, wie ein Economizer oder Überhitzer über die Grädigkeit eingestellt werden kann.

Die Grädigkeit wird durch die Temperatur Differenz zwischen dem heißen Rauchgaseintritt und dem Wasser- bzw. Dampfaustritt definiert.

Die verwendeten Verfahren für diesen Zweck werden nachfolgend beschrieben.

In den meisten Fällen ist die Komponente 61 für einen Economizer oder Überhitzer die beste Wahl. (Siehe nächste Abbildung).

Der Economizer erfordert einen Input der es erlaubt, beide Auslassbedingungen zu berechnen. Die Komponente 33 spezifiziert in diesem Fall die Rauchgaseintrittsbedingungen, und die Komponente 46 gibt den Wassereintrittsdruck, Durchflussmenge und den Grad an Unterkühlung vor. Die Enthalpie oder Temperatur eines Austrittsstroms wird direkt oder indirekt berechnet. Die Werte der weiteren Ströme werden über die Massen- und Energiebilanz definiert.

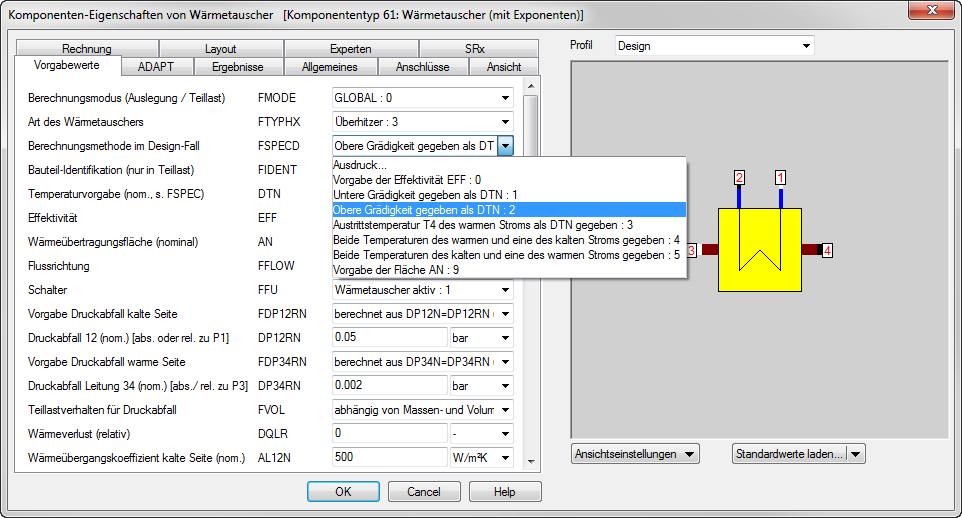

Die Grädigkeit wird, wie in der nächsten Abbildung dargestellt, definiert:

Als Art des Wärmetauschers wird entweder der Economizer (1) oder der Überhitzer (3) ausgewählt. Die gewählte Berechnungsmethode (2) gibt die Obere Grädigkeit als DTN vor. Diese Einstellung repräsentiert die Temperaturdifferenz zwischen dem heißen Rauchgaseintritt und dem heißen Dampfaustritt.

Die vom Benutzer vorgegebene Grädigkeit wird durch die Eingabe im Feld DTN definiert.

Dieser Abschnitt beschreibt ein Beispiel, wie ein Verdampfer durch die „Pinch Point“-Methode eingestellt werden kann.

Der „Pinch Point“ wird durch die Temperatur Differenz zwischen dem Rauchgasaustritt und dem Dampfeintritt definiert.

Die verwendeten Verfahren für diesen Zweck werden nachfolgend beschrieben.

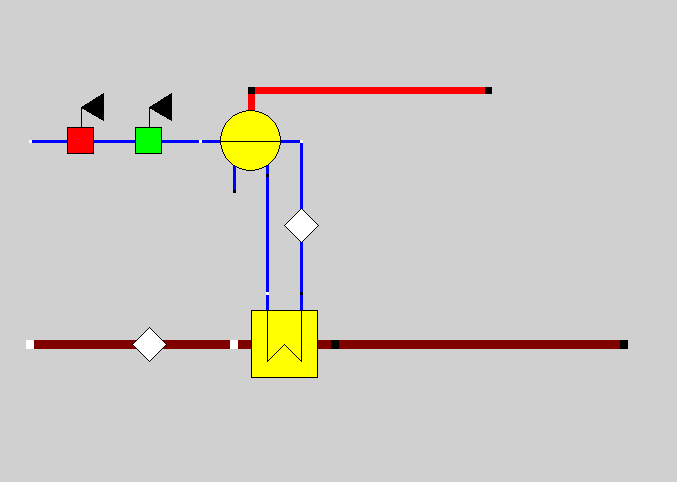

In den meisten Fällen ist die Komponente 61 für einen Verdampfer die beste Wahl. (Siehe nächste Abbildung).

Die Komponente 33 spezifiziert in diesem Fall die Rauchgaseintrittsbedingungen, und die Komponente 46 gibt den Wassereintrittsdruck und Temperatur vor. Durch Einstellung des "Pinch Points" ermittelt der Verdampfer den Dampfmassenstrom (rote Linie).

Zudem muss noch der Durchfluss im Zirkulationskreislauf zwischen Verdampfer und Trommel festgelegt werden (Komponente 33). Dies ist die natürliche Rezirkulation des Wasser-Dampf-Gemischs. Der Dampf liegt als Nassdampf vor. Die Dampfqualität wird auf Grund des vorgegebenen Pinch Points berechnet. Die Trommel trennt im Anschluss den Sattdampf vom Nassdampf um am Ende die angestrebte Dampfproduktion zu erreichen.

Der Pinch Point wird gemäß dem Screenshot unten definiert: :

Die ausgewählte Methode 1 repräsentiert die Temperaturdifferenz zwischen Rauchgasaustrittstemperatur und Wassereintrittstemperatur. Da die Wassertemperatur konstant ist, spiegelt dies die Pinch Temperatur wider.

Der vom Benutzer einzugebende Pinch wird im Feld DTN eingetragen.

Dieser Abschnitt beschreibt ein Beispiel wie die Einspritzmenge eines Einspritzkühlers, mit Hilfe eines Reglers, eingestellt werden kann. Der Regler (Komponente 39) variiert die Einspritzmenge um die Dampftemperatur auf ein eingestelltes Maß zu regeln.

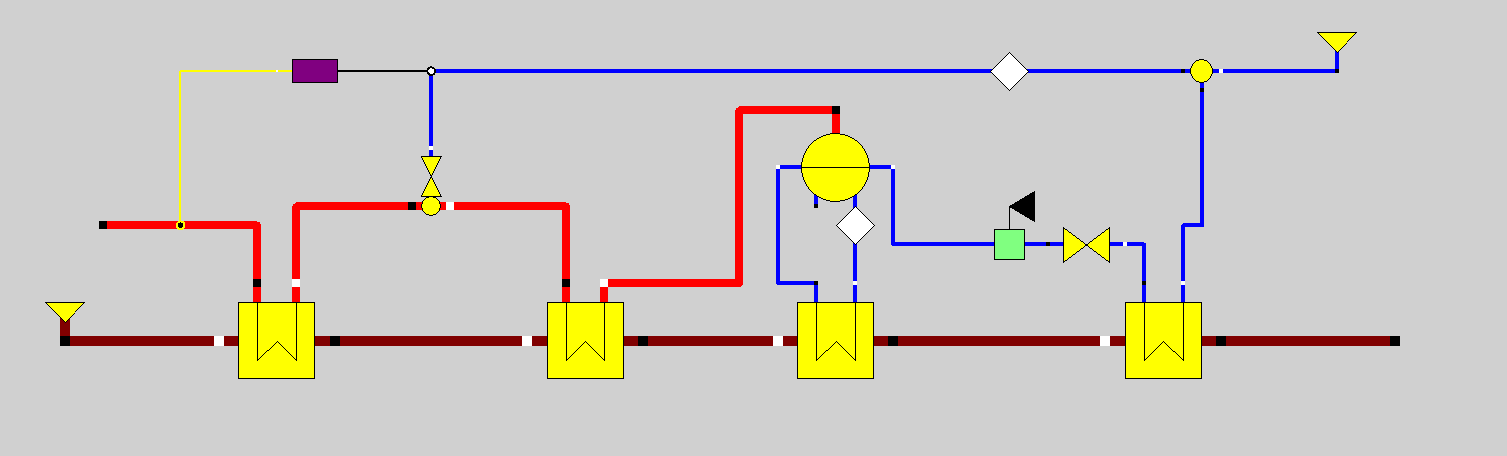

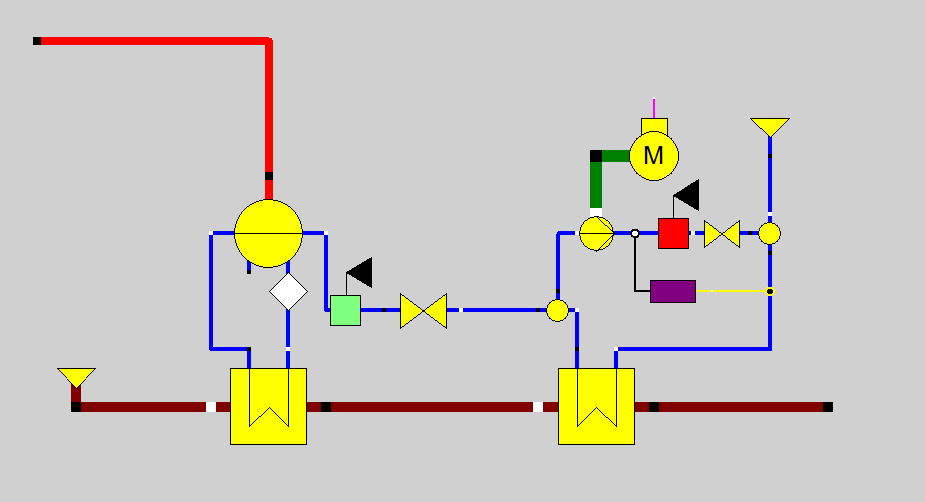

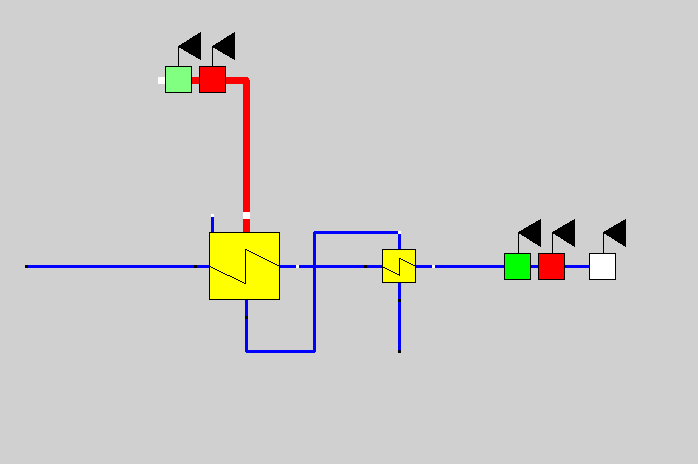

Die nächste Abbildung zeigt einen Modellausschnitt mit einem Einspritzkühler.

Die Komponenten 1 (Randwerte) definieren die Eintrittszustände für Rauchgas und Wasser in den Abhitzekessel. Zudem beinhaltet das Modell einen Economizer (Komponente 61), einen Verdampfer (Komponente 61) mit Trommel (Komponente 20) und zwei Überhitzer (Komponente 61). Die Austrittstemperatur aus dem Economizer ist durch den Messwert (Komponente 46) definiert, der auf einen Werte von 10 Kelvin Unterkühlung bei dem Druck nach dem Ventil, gesetzt ist. Die Durchflussmenge im Zirkulationskreislauf ist durch die Komponente 33 gesetzt. Der Approach beider Überhitzer ist in der Komponente selbst eingestellt.

Das Hauptaugenmerk für dieses Modell liegt aber auf den Komponenten 4, 38, und 39 (Einfache Verzweigung, Wassereinspritzung und Regler). Die Komponente 33 setzt die Einspritzwassermenge auf 2 kg/s. Dieser Wert wird verwendet wenn der Regler ausgeschaltet ist, und als Startwert, falls der Regler eingeschaltet ist.

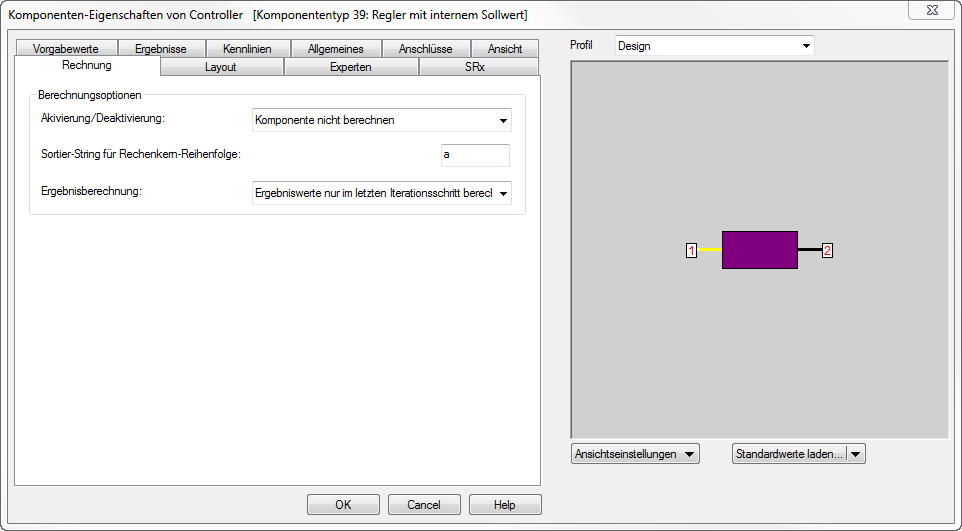

Die Ein/Aus Einstellung des Reglers können im Reiter „Rechnung“ eingestellt werden. (Siehe nächste Abbildung)

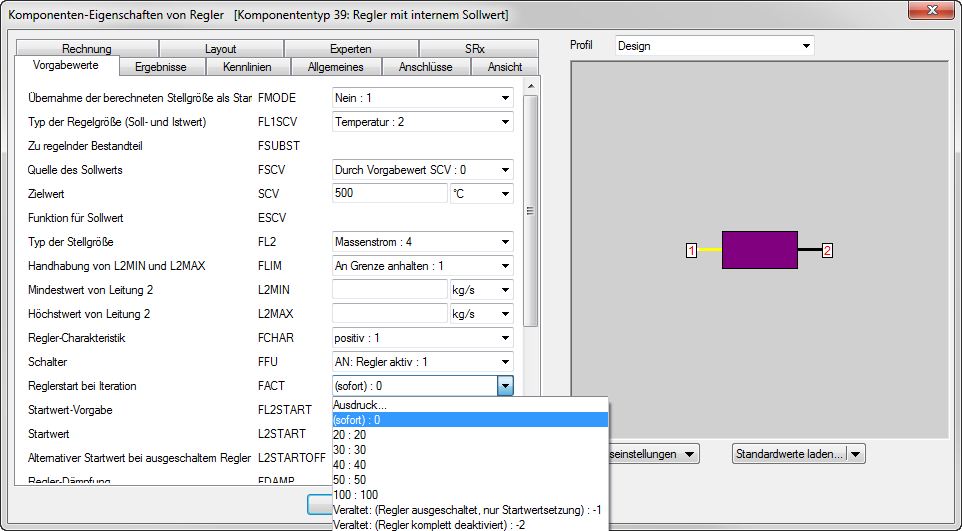

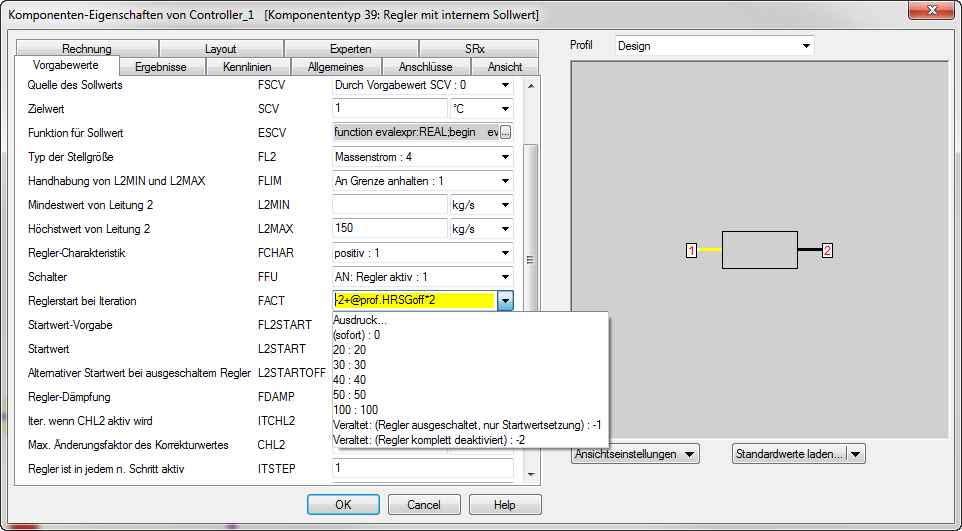

Um die Komponente 39 zu deaktivieren, kann alternativ dazu die Variable FACT auf den Wert -1 oder -2 gesetzt werden, wie in der nächsten Abbildung dargestellt.

Der Vorteil der Variable FACT liegt darin, dass diese auch durch Ausdrücke gesetzt, und somit in Skripten verwendet werden kann. Mehr dazu im Kapitel weiter unten mit dem Thema „Komponenten mit Hilfe von Preprocessing-Skripten ausschalten“.

Bitte ignorieren Sie den Wert auf der Logik Linie 2 in diesem Fall, da der Regler deaktiviert ist und der Wert nicht aktualisiert wird.

Der Regler erfordert zwei Verbindungen, eine schwarze „Stellgröße“ und eine gelbe „Ist-Wert“ Verbindung. Dabei wird die schwarze Linie mit der Variablen verbunden die geändert werden soll, um den intern vorgegebenen Ist-Wert entsprechend zu erreichen.

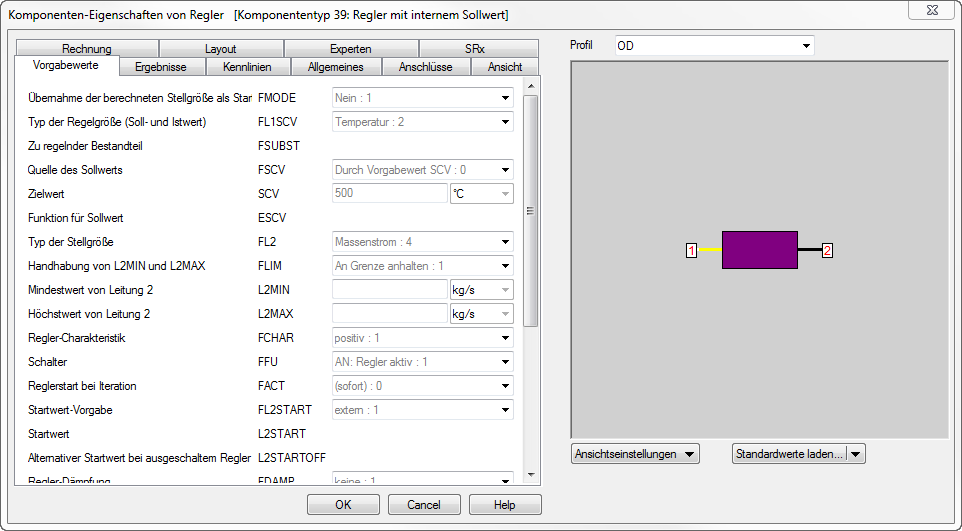

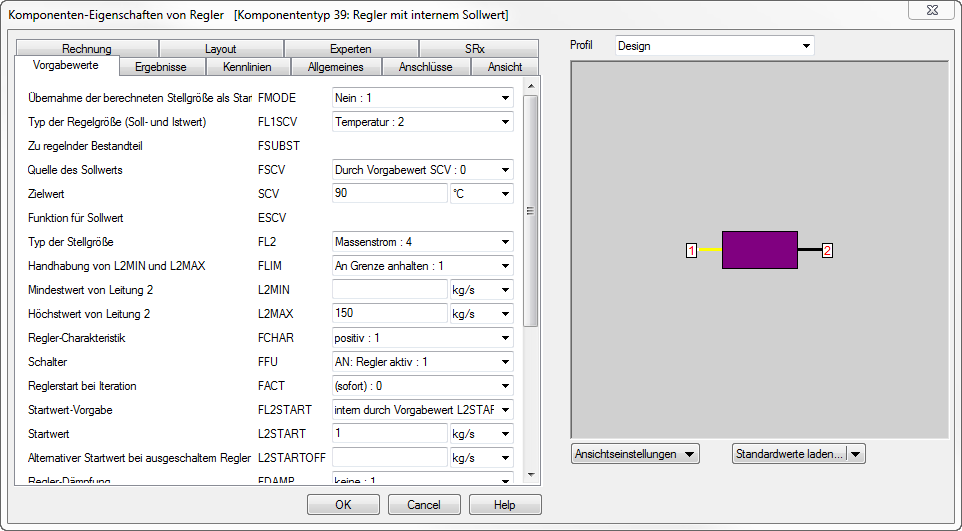

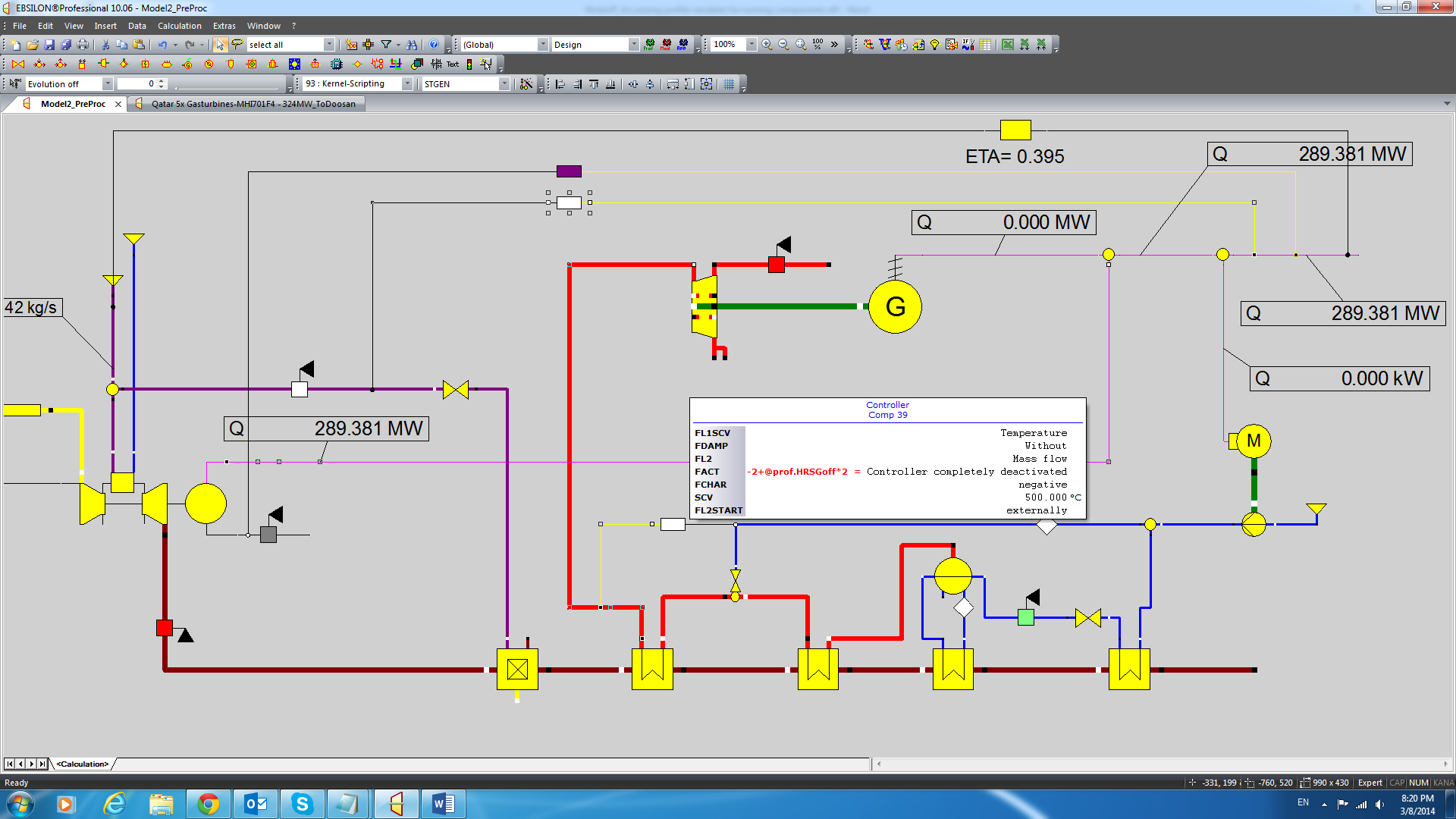

Der Zweck des Reglers ist in diesem Fall, die Austrittstemperatur des Dampfs nach dem letzten Überhitzer auf 500°C zu begrenzen. (Siehe nächste Abbildung)

Bitte beachten Sie, dass der Startwert für diesen Regler extern (Einstellung im Punkt FL2START), durch die Komponente 33 auf der Einspritzwasser Leitung, vorgegeben wird.

Im Design Fall wird die Austrittstemperatur nach dem letzten Überhitzer durch dessen Designeinstellungen festgelegt. Im Off-Design-Fall wird diese hingegen berechnet. Wenn die Temperatur nicht 500°C beträgt, und der Regler eingeschaltet ist, regelt dieser die Einspritzwassermenge. Liegt die Temperatur unter 500°C wird die Menge auf 0 kg/s geregelt, liegt die Temperatur darüber wird die Einspritzwassermenge solange angepasst, bis die Austrittstemperatur 500°C erreicht.

Dieser Abschnitt beschreibt die Modellierung einer Speisewasservorwärmung mit geregelter Rezirkulation in einem Abhitzekessel. Dabei wird eine bestimmte Wassermenge nach dem ECO so geregelt und rezirkuliert, dass es zu keiner Korrosion und Kondensation an den kältesten Komponenten kommt. Ein Regler (Komponente 39) wird dafür verwendet.

In der nächsten Abbildung wird ein Teilmodell mit den entsprechenden Komponenten gezeigt.

Randwerte (Komponenten 1) werden verwendet, um die Eintrittsbedingungen für das Wasser und das Rauchgas zu bestimmen. Das Modell besteht in weiterer Folge aus einem Economizer (Komponente 61) und einem Verdampfer (Komponente 61) mit Trommel (Komponente 20). Der Economizer hat durch den Messpunkt (Komponente 46), der auf 10 K Unterkühlung bei Druck nach dem Ventil gesetzt ist, die Wasseraustrittstemperatur definiert. Die Zirkulationsmenge im Verdampfer ist über die Komponente 33 vorgegeben. Eine Pumpe mit Motor zirkuliert warmes Wasser nach dem Economizer, um das Speisewasser vorzuwärmen. Der Druck nach der Pumpe wird mit der Komponente 46 eingestellt. Der Austrittsdruck nach dem Kontrollventil der Pumpe stellt sich automatisch ein, da der Druck dem des Speisewassers entspricht, welches in denselben Mischer mündet.

Am interessantesten für dieses Modell sind hingegen die Komponenten 4, 37 und 39 (Trenner, Mischer und Regler). Der Startwert von 1 kg/s wird verwendet wenn der Regler aus- und eingeschaltet ist.

Der Regler erfordert zwei Verbindungen, eine schwarze „Stellgröße“ und eine gelbe „Ist-Wert“ Verbindung. Dabei wird die schwarze Linie mit der Variablen verbunden, die geändert werden soll, um den intern vorgegebenen Ist-Wert entsprechend zu erreichen.

Der Zweck des Reglers ist in diesem Fall, die Wassereintrittstemperatur in den Economizer auf 90°C anzuheben. (Siehe nächste Abbildung)

Bitte beachten Sie, dass der Startwert für diesen Regler intern (Einstellung im Punkt FL2START) vorgegeben wird.

Wenn der Regler eingeschaltet und die Wassereintrittstemperatur kleiner als 90°C ist, dann wird der Rezirkulationsstrom solange geregelt, bis die Temperatur 90°C beträgt. Ist die Speisewassertemperatur höher als 90°C wird der Zirkulationsstrom auf 0 kg/s geregelt.

Dieser Abschnitt beschreibt, wie ein typischer Speisewasservorwärmer in einem konventionellen Kraftwerk simuliert werden kann. Zu einem Speisewasservorwärmer in einem konventionellen Kraftwerk gehören oft auch eine Enthitzerstufe, eine Kondensationsstufe und ein Nachkühler. Der Enthitzer und der Nachkühler werden manchmal nicht implementiert. In diesem Fall werden alle drei Abschnitte beschrieben.

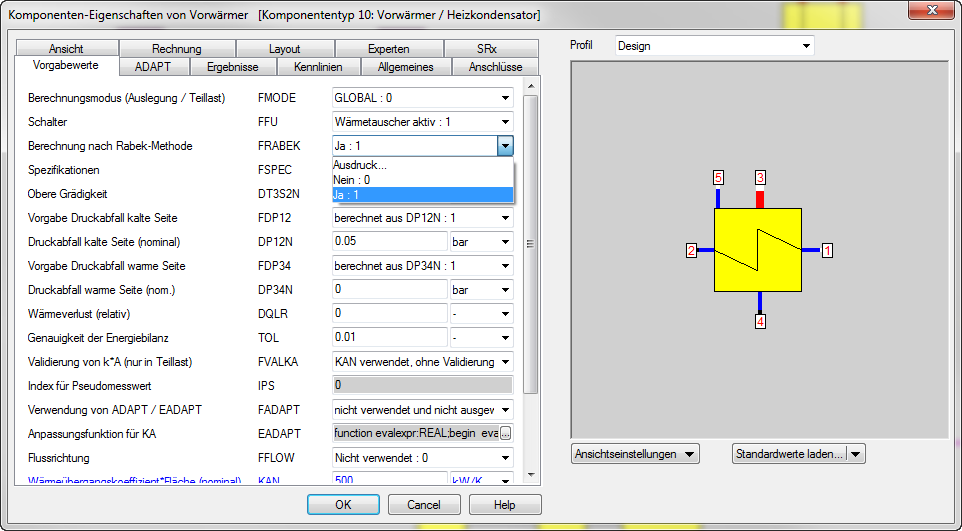

In EBSILON ist es notwendig die Komponente 10 für den Kondensationsteil des Vorwärmers zu verwenden. Darüber hinaus kann diese Komponente auch die Enthitzung modellieren. Es wird empfohlen, an Stelle der externen Komponente 43 (Enthitzer), auch die Komponente 10 dazu zu verwenden. Für den Nachkühler verwenden Sie am besten die Komponente 27, wie in der nächsten Abbildung dargestellt.

In diesem Teilmodell werden die Dampfeigenschaften (rote Linie), Grad an Überhitzung und der Druck, mittels zwei Komponenten 46 bestimmt. Der Speisewasserstrom wird, zusammen mit Druck und Temperatur, über drei Komponenten 46 definiert. Der Approach des Nachkühlers ist über die Komponente 27 (an der rechten Seite) bestimmt, und die Obere Grädigkeit DT3S2N (-1) ist durch die Komponente 10 (linke Seite) vorgegeben.

Die Komponente 10 modelliert die Nachkühler- und Kondensationssektion. Der Grund, warum am besten die Komponente 10 für den Nachkühler und Kondensationsteil verwendet werden soll liegt darin, dass sich im Off-Design Fall die Oberflächen für die Abkühlung von Dampf und jene für Kondensation ändern. Die absolute Fläche bleibt natürlich konstant, aber abhängig von den Lastbedingungen wird die Abkühlzone mehr oder weniger Wärme übertragen und dafür mehr oder weniger Fläche benötigen. Der Rest der Oberfläche wird dann für die Kondensation verwendet. Diese Änderung ist von Bedeutung, da die Wärmeübertragungskoeffizienten für trockenen Dampf und kondensierenden Dampf, weit voneinander abweichen.

Die Komponente 10 beurteilt die Änderung des Wärmeübertragungskoeffizienten und der Übertragungsfläche wenn die Variable FRABEK auf 1 (Ja) gesetzt wird. Sehen Sie dazu die nächste Abbildung:

Wenn es keine Enthitzerstufe in der Speisewasser Vorwärmung gibt, dann sollte FRABEK auf den Wert 0 gesetzt werden. In diesem Fall ist eine negative Obere Grädigkeit nicht korrekt. Der Wert -1 würde bedeuten, dass das Wasser auf 1 K über der Sättigungstemperatur des Dampfs am Austritt erhitzt werden würde. Bitte beachten Sie, dass dies nicht die Temperatur zwischen Strom 3 und 2 darstellt.

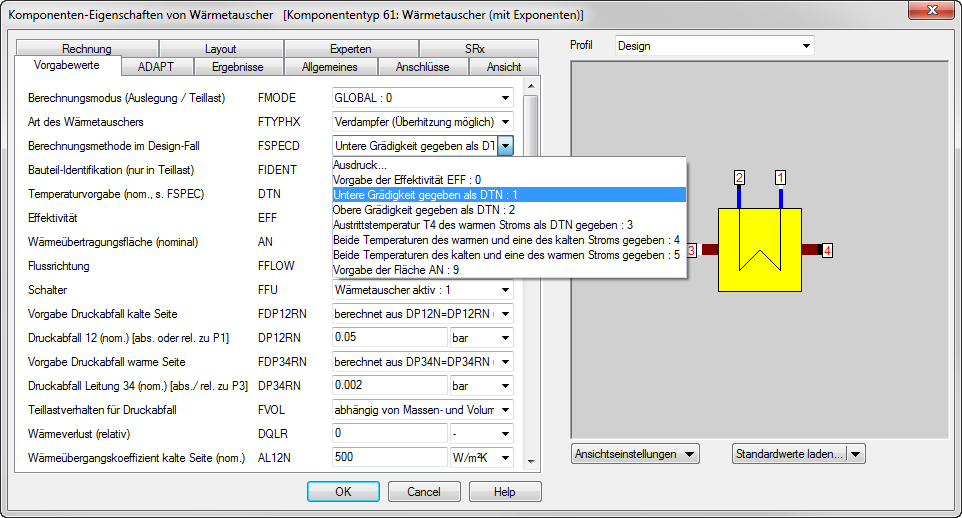

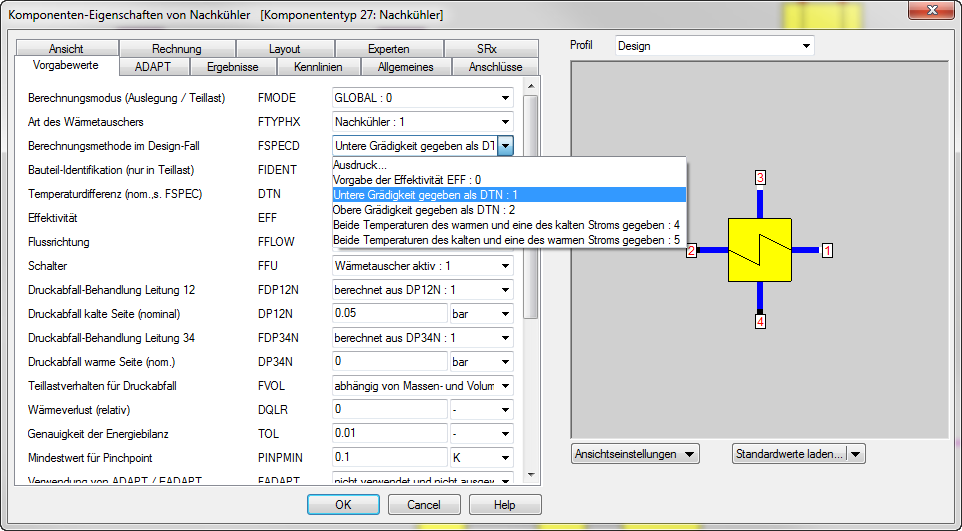

Der Nachkühler kann, wie in der nächsten Abbildung dargestellt, verwendet werden:

Die gewählte Methode ist 1 „Untere Grädigkeit gegeben als DTN“. Im Fall einer Speisewasser Vorwärmung, ist dieser Ansatz besser bekannt unter dem Begriff Nachkühler, und beschreibt die Temperaturdifferenz zwischen Strom 4 (Nachkühlerauslass) und Strom 1 (Speisewassereintritt).

Die vom Benutzer definierte Temperaturdifferenz wird im Feld DTN (in diesem Beispiel 5 K) eingetragen.

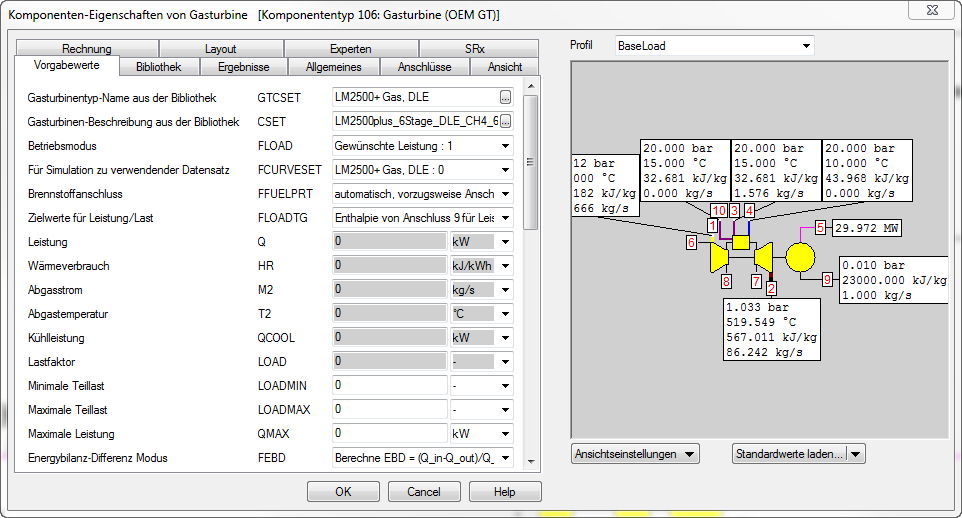

In diesem Abschnitt wird der Betrieb einer Gasturbine (Komponente 106) in Teillast beschrieben.

Ein Teillastbetrieb einer Komponente 106 kann entweder durch Vorgabe der Leistung oder des Lastfaktors erfolgen. Der Lastfaktor ist definiert durch den Anteil der Grundlast der Gasturbine bei aktuellen Umgebungsbedingungen. (Also nicht als Anteil oder Nennleistung)

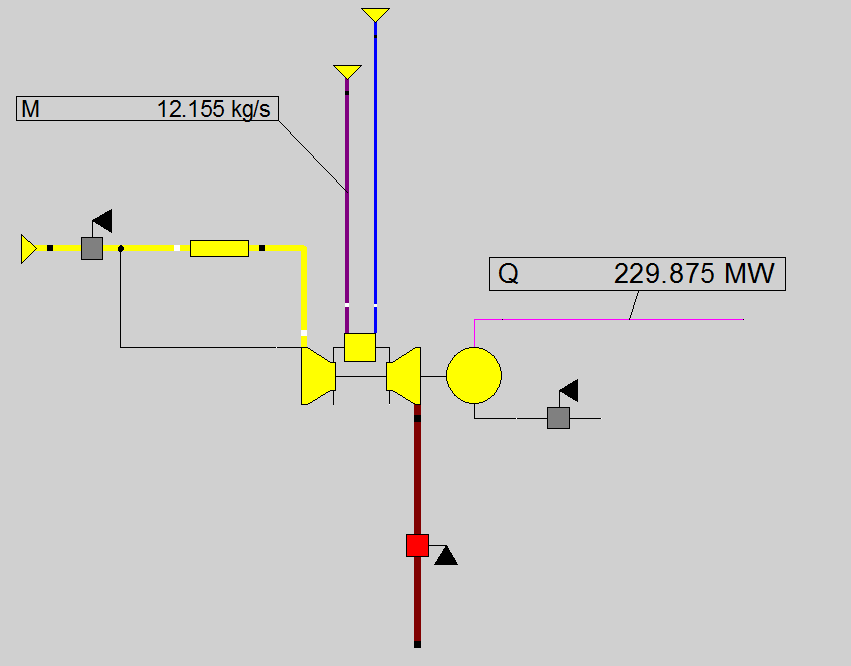

Die nächste Abbildung zeigt ein Modell mit der Komponente 106.

Die Komponente 1 wird dazu verwendet um die Randbedingungen für den Brennstoff, die Luft, und die Wasser- Dampfeinspritzung zu definieren. Zusätzlich dazu wird die Komponente 46 dazu verwendet um die relative Luftfeuchtigkeit zu bestimmen. Das Bauteil 13 (Rohrleitungsverlust) definiert den Einlassdruckverlust. Der Gasturbinen-Gegendruck wird über den Messwert (Komponente 46) in der Rauchgasleitung bestimmt.

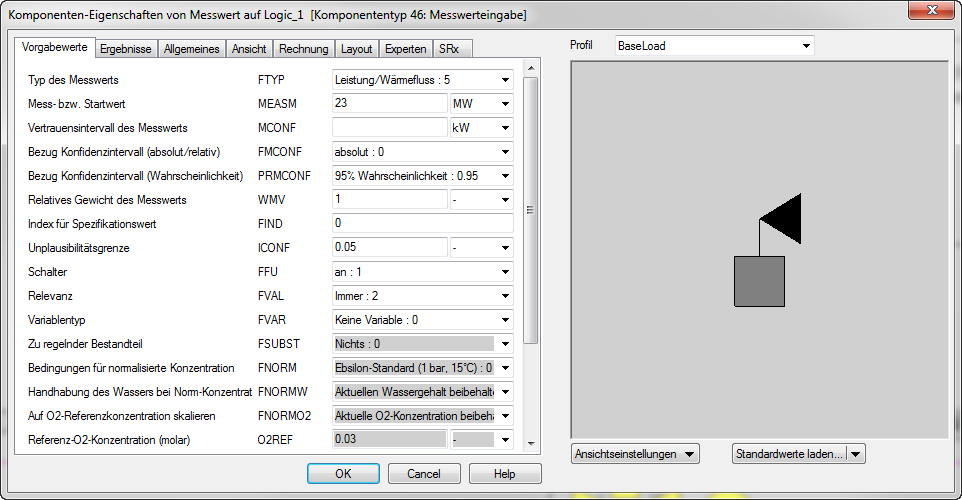

Die Logikleitung für den Port 6 gibt der GT den Umgebungsdruck weiter, der zum Korrigieren der Leistung, über die Korrekturkurven der Gasturbinenbibliothek, erforderlich ist. Die zweite Logikleitung wird speziell dazu verwendet, um die Gasturbine in Teillast zu betreiben. Der Messwert auf der Linie setzt die Enthalpie, wie in der nächsten Abbildung dargestellt.

Um die Gasturbine über den Betriebsmodus 2 „Lastfaktor“ in Teillast zu betreiben, kann wie folgt vorgegangen werden.

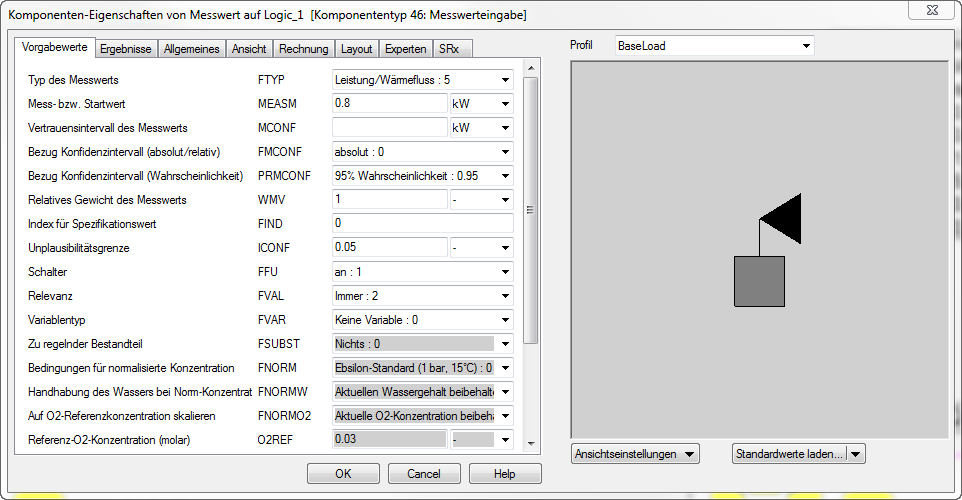

Bitte beachten Sie, dass der Eintrag für den Wert MEASM auf der Logikleitung 9 auf der Generatorseite 0.8 beträgt. Dies entspricht dem Leistung bzw. Wärmefluss, wie in der Auswahl von FTYP eingestellt. Es ist hierbei aber auch möglich die Enthalpie zu wählen.

Dabei gibt es keinen Unterschied, da der Durchfluss über einen Standardwert von 1 definiert ist. Die nächste Abbildung zeigt die Werte für den Messwert auf der Logikleitung.

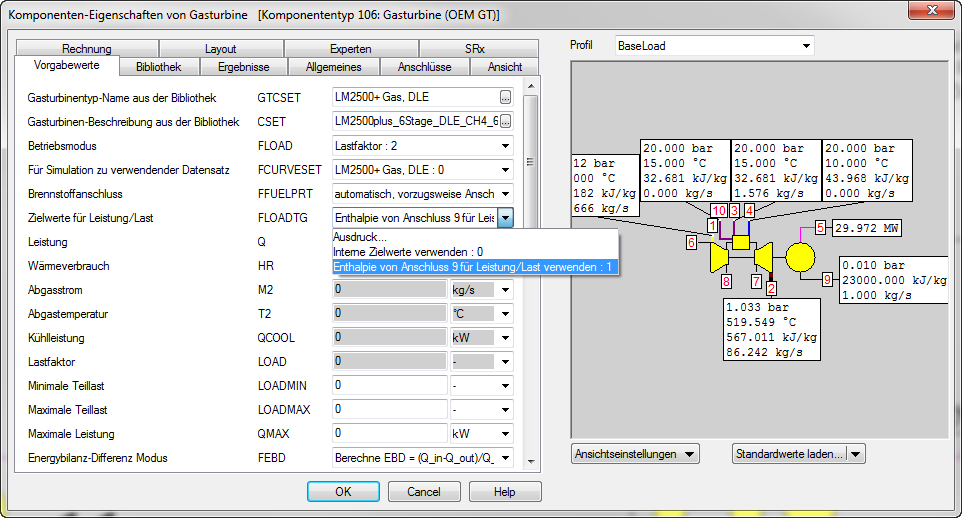

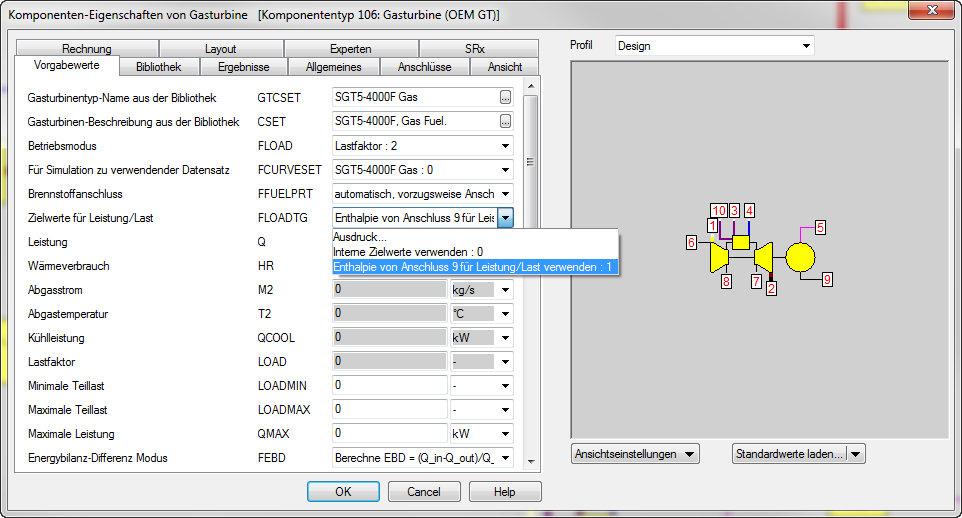

Die Gasturbine muss für diese Simulation wie folgt eingestellt werden.

Bitte beachten Sie die Einstellungen für FLOADTG = 1 und FLOAD = 2 (Lastfaktor). In dieser Konfiguration beträgt die Gasturbinenlast, durch die Einstellung im Messwert auf der Logikleitung 9, 80 %. Somit ist der Eintrag mit 0,8 keine echte Enthalpie oder Leistung, sondern wird als Lastfaktor interpretiert.

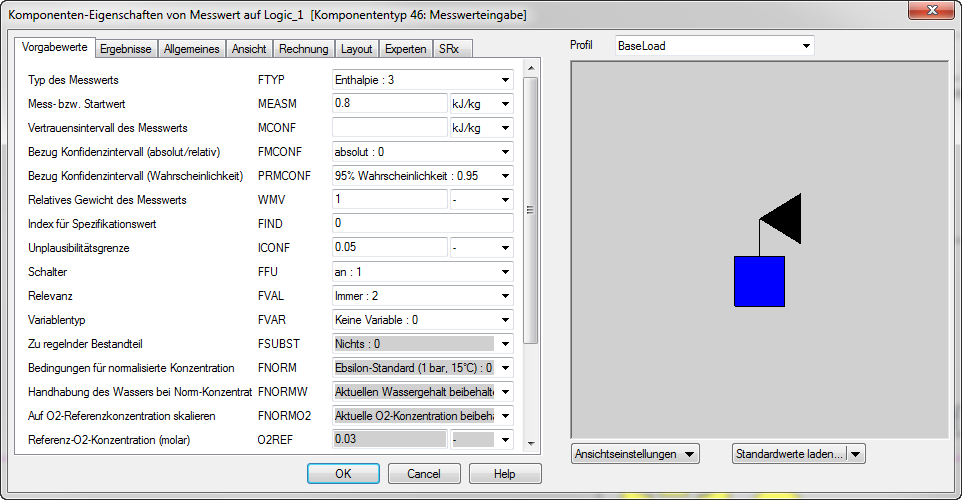

Für die Einstellung der Enthalpie wäre auch die folgende Variante möglich:

Um die Gasturbine 106 über den Betriebsmodus 1 „Gewünschte Leistung“ in Teillast zu betreiben, kann wie folgt vorgegangen werden.

Bitte beachten Sie, dass die Einstellungen für FLOADTG beibehalten werden (1), und für FLOAD 1 = „Gewünschte Leistung“ gewählt wird.

In diesem Fall kann der Benutzer im Messpunkt auf der Logikleitung am Port 9, 23 MW eintragen.

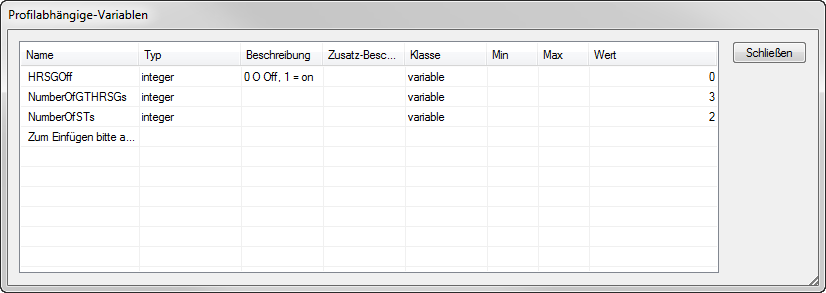

Dieser Abschnitt beschreibt ein Beispiel für die Nutzung von benutzerdefinierten Profilvariablen, um Komponenten ein- und auszuschalten.

Es wird gezeigt wie Profilvariablen dazu genutzt werden können, um Komponenten und Regler über die Variablen FFU und FACT auszuschalten.

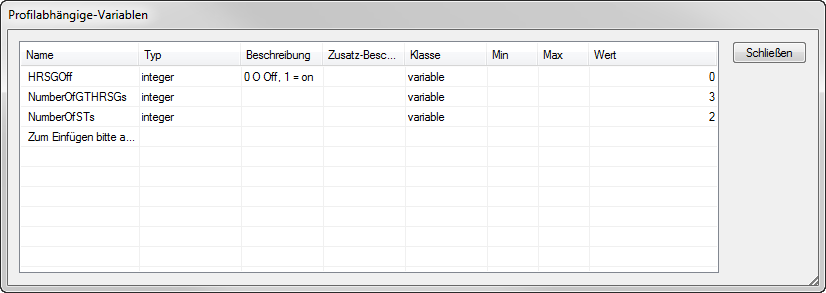

In diesem Fall wird eine Profilvariable HRSGoff definiert.

Die Variable kann entweder auf 0 gesetzt werden um anzuzeigen, dass der Abhitzekessel ausgeschaltet ist, oder auf 1, um die Komponente einzuschalten.

Die weitere Absicht liegt darin auf diese Variable, vom AHK Einspritzstromregler, Überhitzer und Verdampfer, als auch vom Economizer aus, zuzugreifen.

Die letzten drei genannten Komponenten haben eine Variable FFU die einen Ausdruck als Eingabe zulässt. Ein gütiger Ausdruck muss entweder 0 oder 1 lauten und kann wie folgt verwendete werden.

Verwenden Sie das Kürzel @prof. als Teil des Ausdrucks um EBSILON zu signalisieren, dass auf eine Profilvariable zugegriffen wird.

Die @prof.HRSGoff Variable wird auf 0 gesetzt, wie in der nächsten Abbildung dargestellt. Dadurch wird FFU auf 0 gesetzt und die Komponente wird umgangen.

Druckverluste werden aber weiterhin berücksichtigt.

Dieser Ausdruck kann für alle AHK Komponenten verwendet werden die ausgeschaltet werden sollen. Der Vorteil liegt darin, dass mit einer Variablen alle betroffenen Komponenten ausgeschaltete werden können.

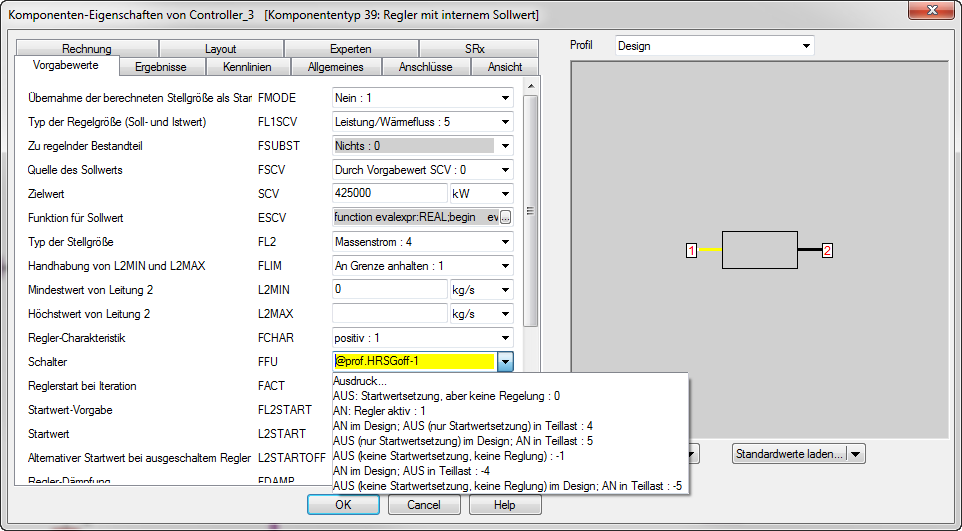

Ähnlich dazu können Regler mit der FACT-Variable und der Eingabe -1 oder -2 ein- bzw. ausgeschaltet werden.

Mit etwas Mathematik kann die Eingabe für @prof.HRSGoff von 0 auf -2, und von 1 auf 0, einfach geänderte werden. (siehe obere Abbildung).

Ebenso kann der Input von 0 auf -1 oder von 1 auf 0, wie in der nächsten Abbildung dargestellt, umgewandelt werden.

Nachdem das Modell berechnet wurde, können die Ergebnisse wie folgt angezeigt werden.

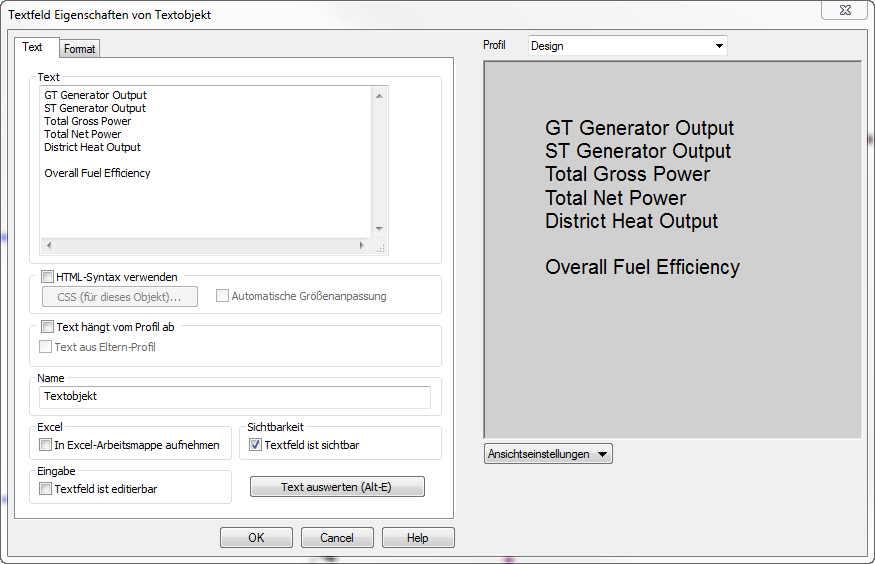

Dieser Abschnitt beschreibt ein Beispiel, wie Modellergebnisse dargestellt werden können.

Es wird gezeigt, wie benutzerdefinierte Ergebnisse mittels Textfeldern im Modell oder auf separaten Blättern dargestellt werden können.

Darüber hinaus wird gezeigt, wie separate Blätter verwendet werden und wie auf Variablen anderer Komponenten, Ströme und Profilvariablen zugegriffen werden kann. Ein Vorteil, eine Tabelle oder ein Textfeld auf einem separaten Blatt einzufügen, liegt darin, dass der Benutzer den Zoom auf die Tabelle beibehalten kann. Aber natürlich kann der Benutzer die Textfelder auch auf dem Berechnungsblatt belassen.

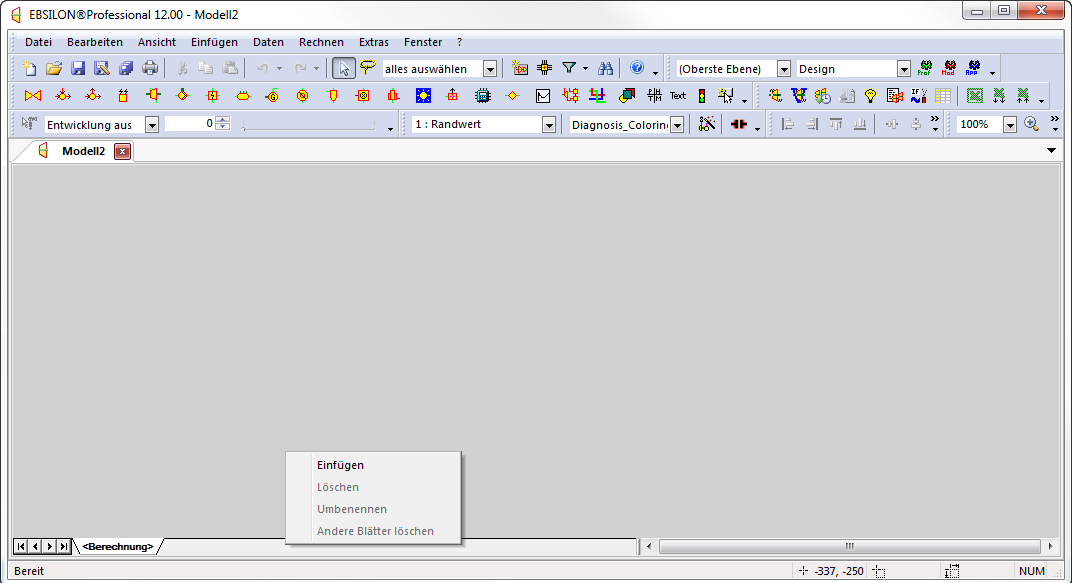

Um ein neues Blatt einzufügen können Sie mit der rechten Maustaste auf das untere Band klicken und Einfügen auswählen. (Siehe nächste Abbildung)

Als Standardname wird das Blatt „Passivblatt“ benannt. Das Blatt ist Teil des Modells, nimmt aber nicht an der Berechnung Teil, und kann Beispielsweise für die Anzeige von Ergebnissen herangezogen werden.

Um ein Textfeld einzufügen klicken Sie auf den Menüpunkt „Einfügen“ und wählen Sie „Textfeld“.

Sobald das Textfeld platziert wurde kann es entsprechend bearbeitet werden.

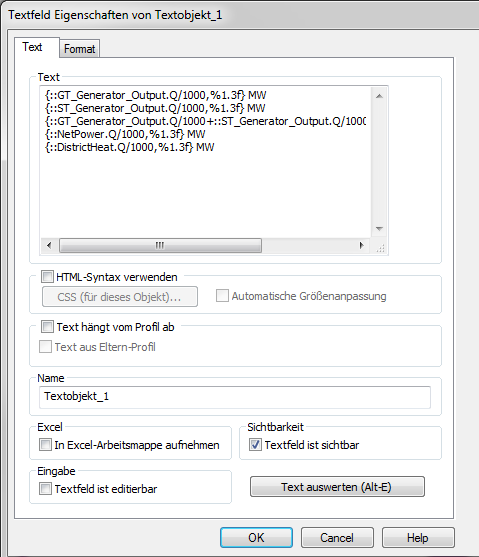

Oder man kann auch benutzerdefinierte Ausdrücke und Formeln, wie in der nächsten Abbildung dargestellt, einfügen.

Im Detail kann dies lauten:

{::GT_Generator_Output.Q/1000;%1.3f} MW

{::ST_Generator_Output.Q/1000;%1.3f} MW

{::GT_Generator_Output.Q/1000+::ST_Generator_Output.Q/1000;%1.3f} MW

{::NetPower.Q/1000;%1.3f} MW

{::DistrictHeat.Q/1000;%1.3f} MW

{(::Netpower.Q+::DistrictHeat.Q)/(::Gas.M*::Gas.NCV)*100;%1.2f} %

Das Format wird als Fließkomma mit 3 Dezimalstellen definiert. In diesem Beispiel folgt auf die Formel (in geschwungener Klammer) der Text MW oder %.

Der Zugriff auf Ströme oder andere Variable kann wie bei den meisten anderen Eingabefeldern erfolgen.

@prof.Var1 greift auf die benutzerdefinierte Profilvariable Var1 zu

:: Gas.T greift auf die Temperatur des Gasstroms zu

:: Generator1.QREAL greift auf die Variable QREAL des Generators zu

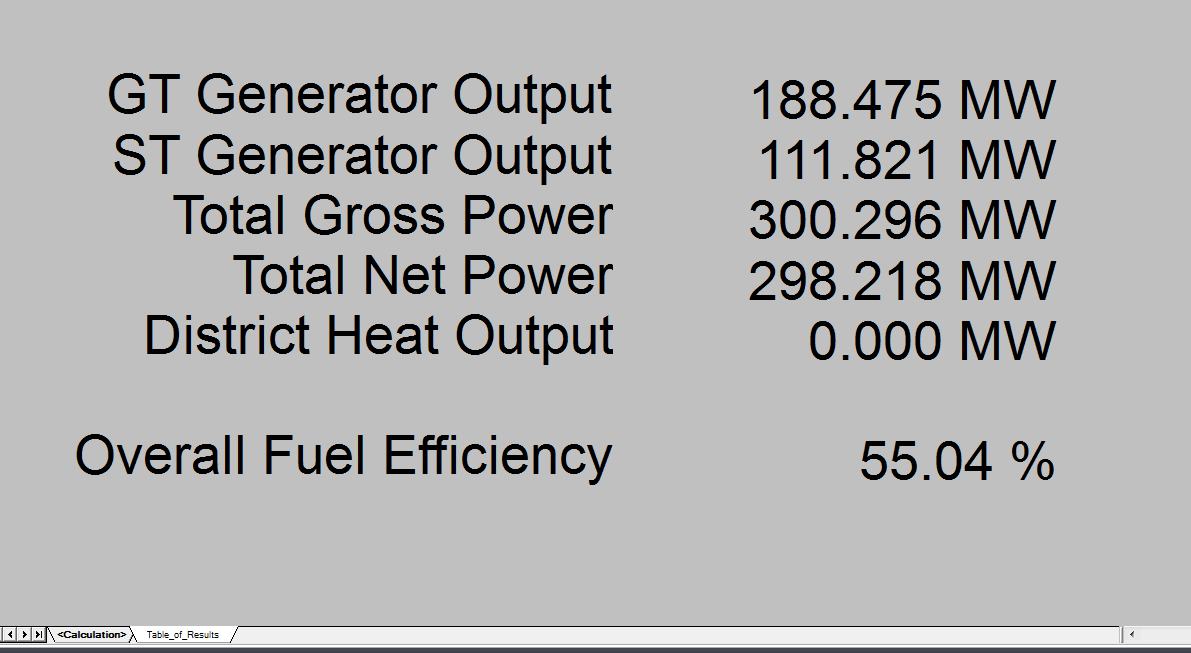

Das Endergebnis sieht dann wie folgt aus:

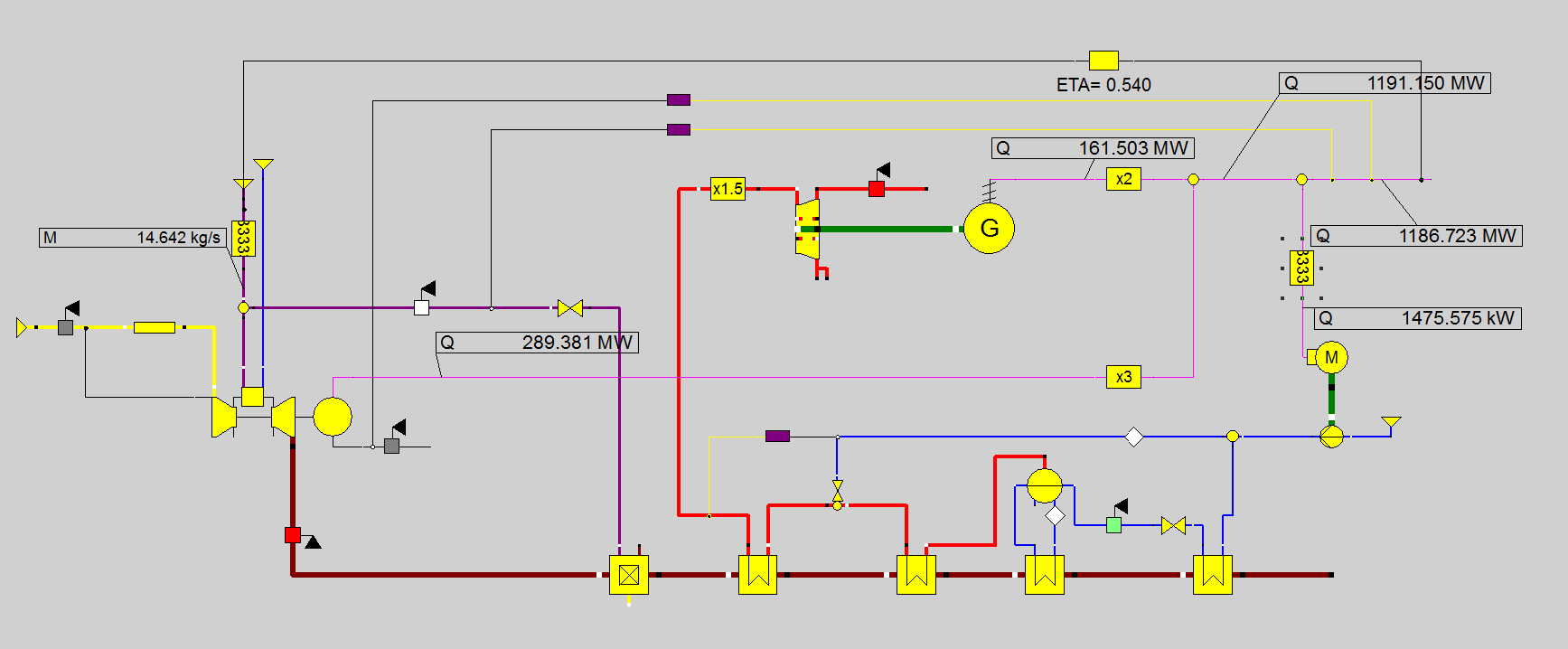

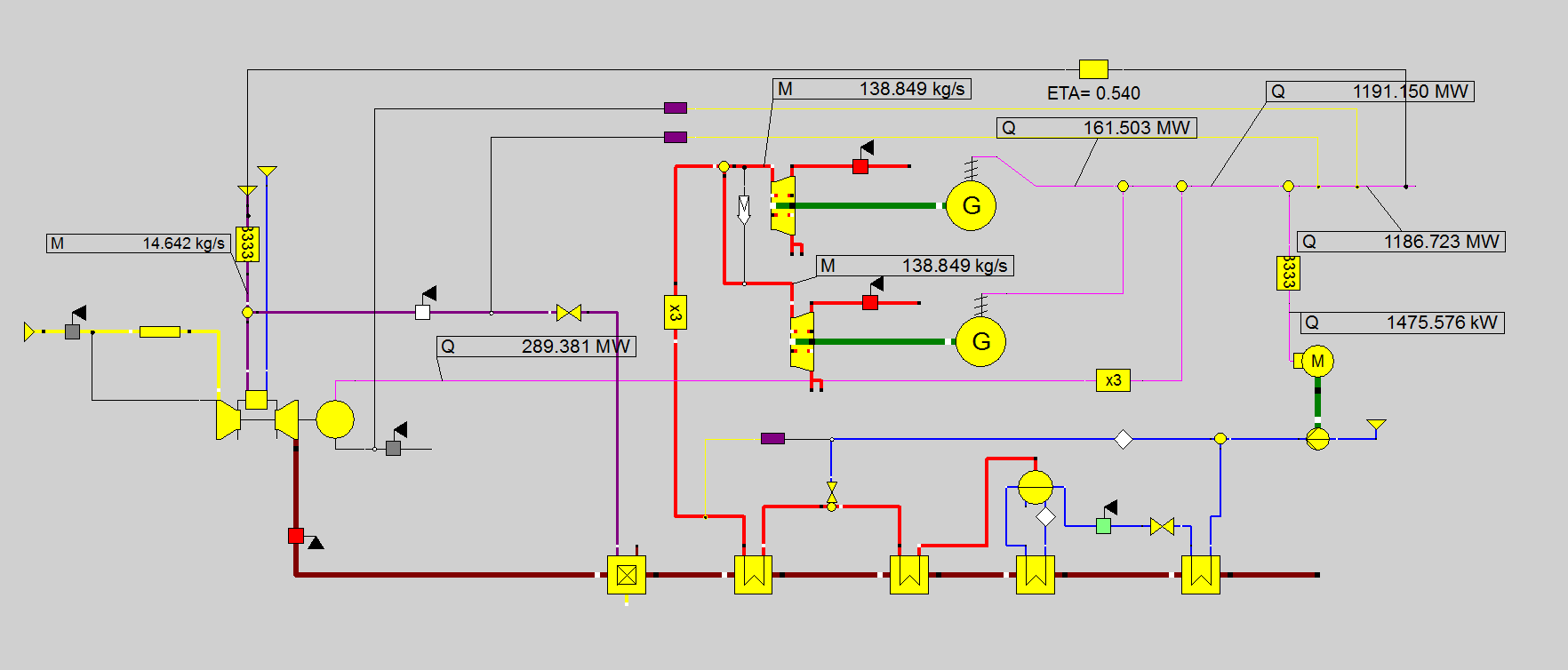

Dieser Abschnitt beschreibt einige Beispiele wie mehrere identische Blöcke einfach modelliert werden können (zum Beispiel Abhitzekessel und Dampfturbinen). Dazu werden Übertrager (Komponente 36) und Stromvervielfältiger (Komponente 110) verwendet.

Das Beispiel zeigt auch die Berechnung des Gesamtanlagen-Wirkungsgrads und der Aufsummierung der Leistungen, sowie das Abziehen des Eigenverbrauchs. Auch Profilvariablen kommen hierbei zum Einsatz.

Die nächste Abbildung zeigt ein Teilmodell, das 3 Gasturbinen, 3 Abhitzekessel und 2 Dampfturbinen modelliert. Aus Übersichtsgründen, wird nur der Hochdruckteil des Abhitzkessels und der Dampfturbine dargestellt.

Randwerte (Komponenten 1) werden verwendet, um die Eintrittsbedingungen für das Wasser in den Abhitzekessel, die Umgebungsbedingungen, den Brennstoffmassenstrom und die Wasser- bzw. Dampfeinspritzung zu bestimmen. Das Modell besteht in weiterer Folge aus einem Economizer (Komponente 61), einem Verdampfer (Komponente 61) mit Trommel (Komponente 20) und zwei Überhitzern (Komponente 61) mit Wassereinspritzung. Der Economizer hat durch den Messpunkt (Komponente 46), der auf 10 K Unterkühlung bei Druck nach dem Ventil gesetzt ist, die Wasseraustrittstemperatur definiert. Die Zirkulationsmenge im Verdampfer ist über die Komponente 33 vorgegeben. Auch eine Zusatzfeuerung ist im Modell eingebaut. Der Messpunkt auf der Logikleitung 9 setzt die Leistung der Gasturbine. Die Funktion der Regler für die Wassereinspritzung, die Netto Leistung des Kraftwerks und die Gasturbine, wurde bereits in anderen Beispielen beschrieben.

Dieses Beispiel konzentriert sich auf die Nutzung von Stromvervielfältigern und Profilvariablen.

Zwei Profilvariablen wurden definiert:

Die Eine repräsentiert die Anzahl an Gasturbinen und Abhitzekesseln, und die Andere die Anzahl an Dampfturbinen. In diesem Fall werden drei Gasturbinen und zwei Dampfturbinen verwendet. (siehe nächste Abbildung)

Mit den Stromvervielfältigern kann auf diese Variablen zugegriffen werden. Die Vervielfältiger sind im Brennstoffstrom, der Gasturbinengeneratorleitung, der Dampfturbinengeneratorleitung, der Dampfleitung aus dem Abhitzekessel und der Eigenverbrauchsleitung angebracht. Dies ermöglicht die Modellierung von nur einer Gasturbine, einem Abhitzekessel und einer Kesselspeisewasserpumpe. Die Einzelergebnisse werden im Anschluss dazu verwendet, um die Gesamtperformance des Kraftwerks zu berechnen.

Profilvariablen können als Pre-Process-Inputs verwendet werden. Die verwendeten Gleichungen oder Ausdrücke in den Eingabemasken können dann auf diese Variablen wie folgt zugreifen:

@prof.NumberOfSTs and @prof.NumberOfGTHRSGs

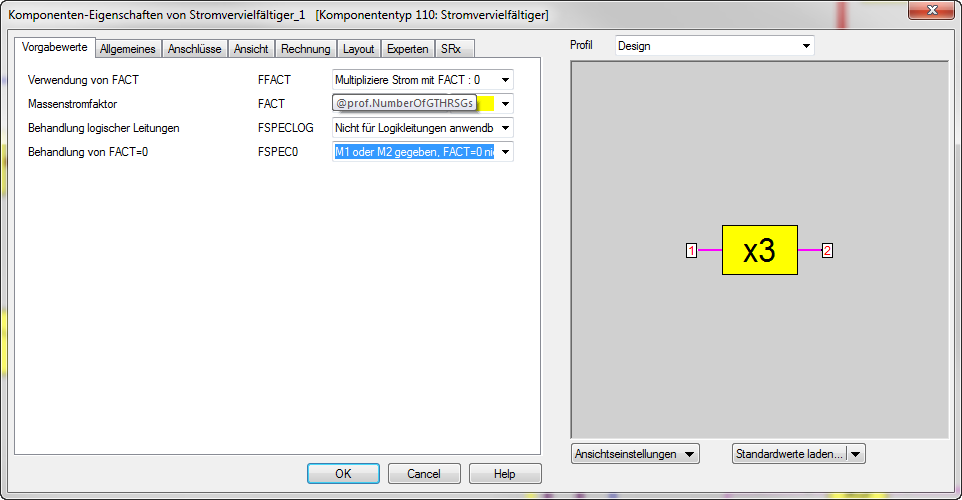

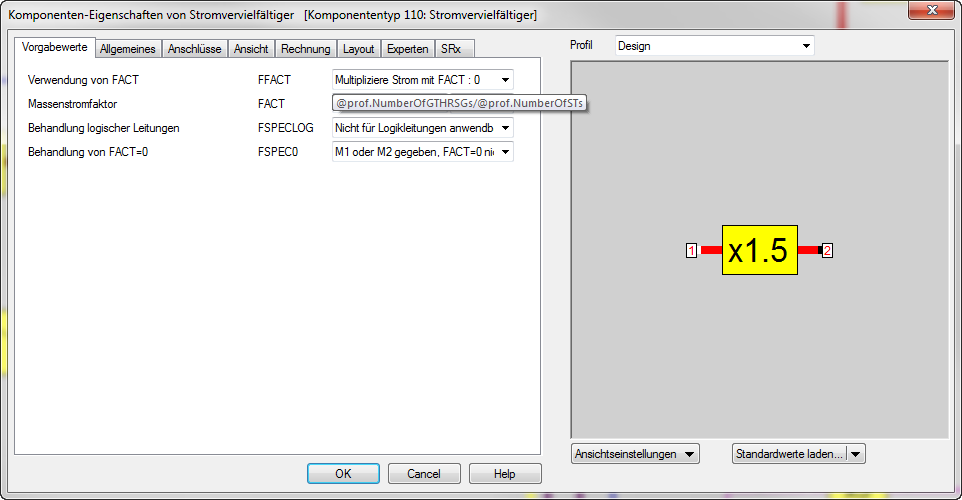

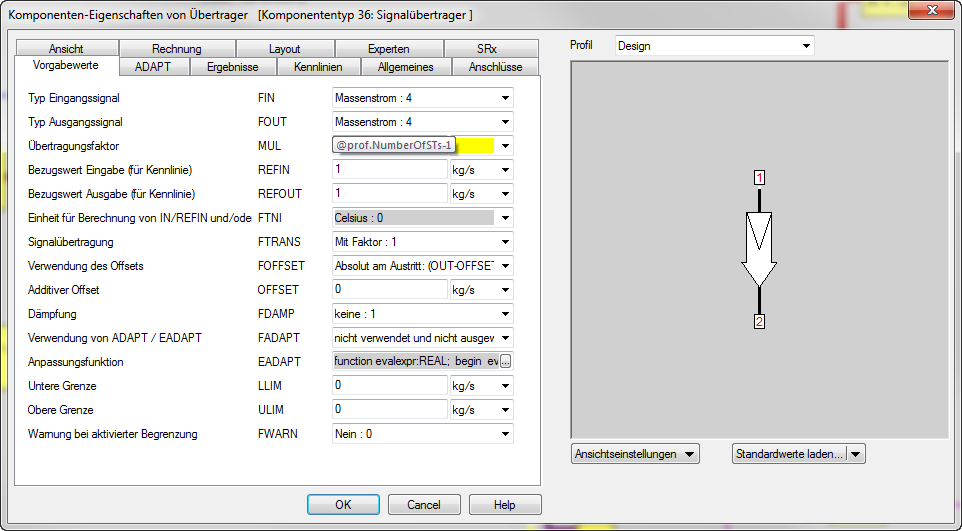

Ein Beispiel des Gasturbinen-Vervielfältigers ist im Anschluss dargestellt:

Ein weiteres Beispiel, um den Dampfstrom von den 3 Abhitzekesseln zu den 2 Dampfturbinen zu berechnen, wird hier dargestellt. Dazu wird auf zwei Profilvariablen zugegriffen und eine Division durchgeführt.

In ähnlicher Weise werden diese Profilvariablen auch von dem Dampfturbinenvervielfältiger (2), dem Leistungsvervielfältiger des Speisewasserpumpenmotors (1/3) und des Brennstoffvervielfältigers (1/3) verwendet.

Zusammenführungen werden dann verwendet um die Leistungen der drei Gasturbinen und zwei Dampfturbinen zu summieren, um die Kraftwerksnettoleistung zu bestimmen. (Achtung in diesem Beispiel wurde einfachheitshalber nur der Hochdruckteil der Dampfturbine modelliert, die Leistung und der Wirkungsgrad können daher zu niedrig erscheinen).

Schließlich kommt ein Wirkungsgradmesser (Komponente 32) zum Einsatz, um den Wirkungsgrad zu bestimmen. Diese Komponente greift auf den Gesamtbrennstoffstrom (Zusatzfeuerung und Gasturbine kombiniert zu 3 Einheiten, 1/3 geht zur Gasturbine die im Moment modelliert wird) und die, um den dreifachen Eigenbedarf einer Speisewasserpumpe reduzierte, Gesamtleistung von Dampf- und Gasturbine, zu. Es gibt aber auch die Möglichkeit um mehrere Blöcke mittels Übertragerbauteile (Komponente 36) zu modellieren.

Das gleiche Modell wie oben, kann je nach Benutzerwunsch auch mit zwei baugleichen Dampfturbinen modelliert werden.

Die Ergebnisse werden gleich sein, jedoch ist es auch möglich einen Übertrager zu verwenden, der die Dampfmenge zu den Dampfturbinen gleich oder auf 0 setzt, sollte die Dampfturbine ausgeschaltet sein.

Der Aufbau des Übertragers sieht wie folgt aus:

Der Übertrager setzt in diesem Fall den zweiten Dampfstrom auf 0 (da nur eine Dampfturbine in Betrieb ist), oder gleich dem Strom zur ersten Turbine.

In diesem Abschnitt werden einige Beispiele gezeigt, wie die Zusatzfeuerung oder die Gasturbinen Last geregelt werden kann, um eine gewünschte Kraftwerksnettoleistung zu erreichen. Das Beispiel zeigt auch, wie der Gesamtanlagenwirkungsgrad berechnet werden kann, wie die Leistungen zusammengezählt werden können, und der Eigenbedarf abgezogen wird.

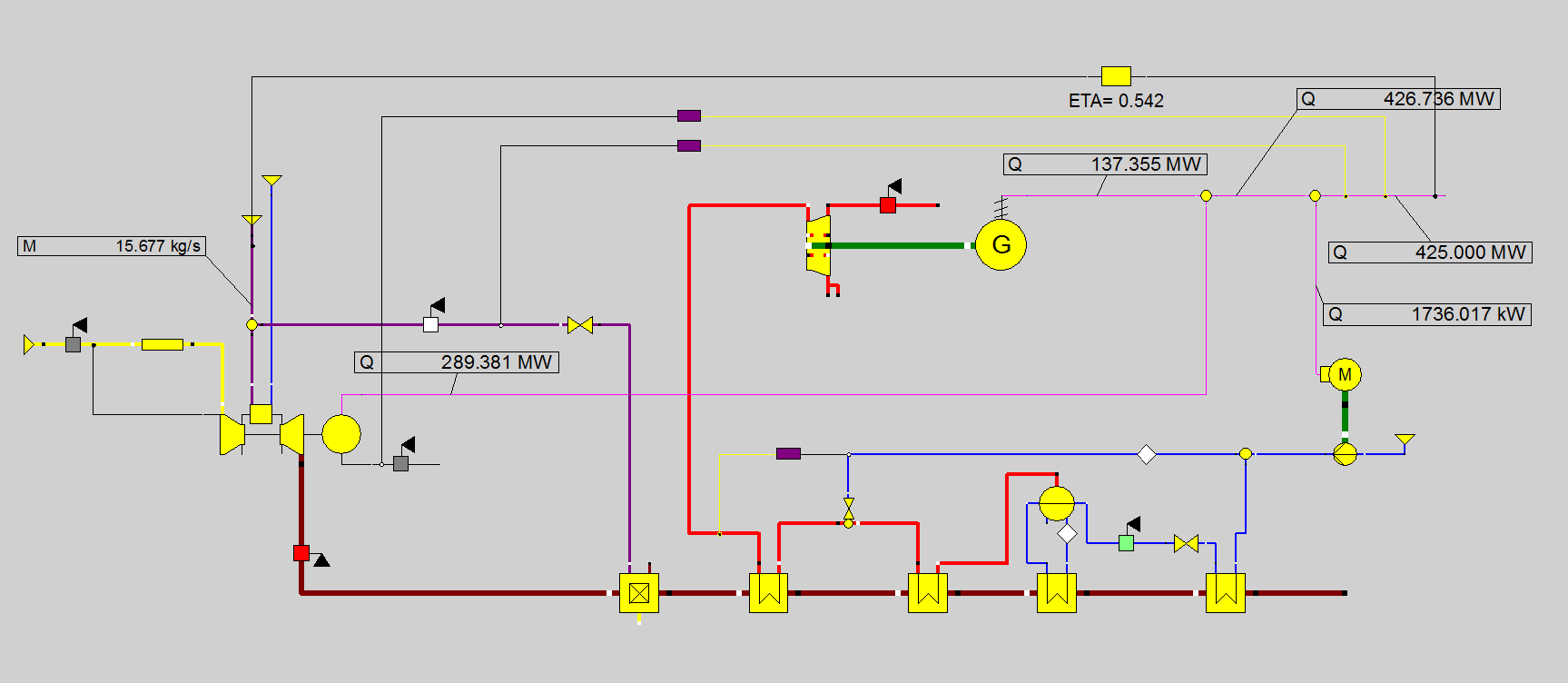

Die nächste Abbildung zeigt ein Teilmodell mit 3 Gasturbinen, 3 Abhitzekesseln und 2 Dampfturbinen. Für den Abhitzekessel und die Dampfturbine, wird zur Vereinfachung nur der Hochdruckteil modelliert.

Randwerte (Komponenten 1) werden verwendet, um die Eintrittsbedingungen für das Wasser in den Abhitzekessel, die Umgebungsbedingungen, den Brennstoffmassenstrom und die Wasser- bzw. Dampfeinspritzung zu bestimmen. Das Modell besteht in weiterer Folge aus einem Economizer (Komponente 61), einem Verdampfer (Komponente 61) mit Trommel (Komponente 20) und zwei Überhitzern (Komponente 61) mit Wassereinspritzung. Der Economizer hat durch den Messpunkt (Komponente 46), der auf 10 K Unterkühlung bei Druck nach dem Ventil gesetzt ist, die Wasseraustrittstemperatur definiert. Die Zirkulationsmenge im Verdampfer ist über die Komponente 33 vorgegeben. Auch eine Zusatzfeuerung ist im Modell eingebaut. Der Messpunkt auf der Logikleitung 9 setzt die Leistung der Gasturbine. Die Funktion der Regler für die Wassereinspritzung und die Gasturbine wurde bereits in anderen Beispielen beschrieben.

Dieses Beispiel geht besonders auf die Nutzung der zwei Regler für die Nettoleistung ein.

Dabei können zwei verschiedene Regler eingesetzt werden: Der erste variiert die Last der Zusatzfeuerung und der zweite die Gasturbinenlast, um die Kraftwerksnettoleistung zu erreichen.

Zusammenführungen addieren die Leistung von Gas- und Dampfturbinen, nachdem Leistung an die Motoren für die Speisewasserpumpen abgegeben wurde.

Schließlich wird ein Wirkungsgradmesser (Komponente 32) dazu verwendet, um den Gesamtwirkungsgrad zu bestimmen. Diese Komponente greift auf den Gesamtbrennstoffstrom (Zusatzfeuerung und Gasturbine) und die berechnete Gesamtleistung zu.

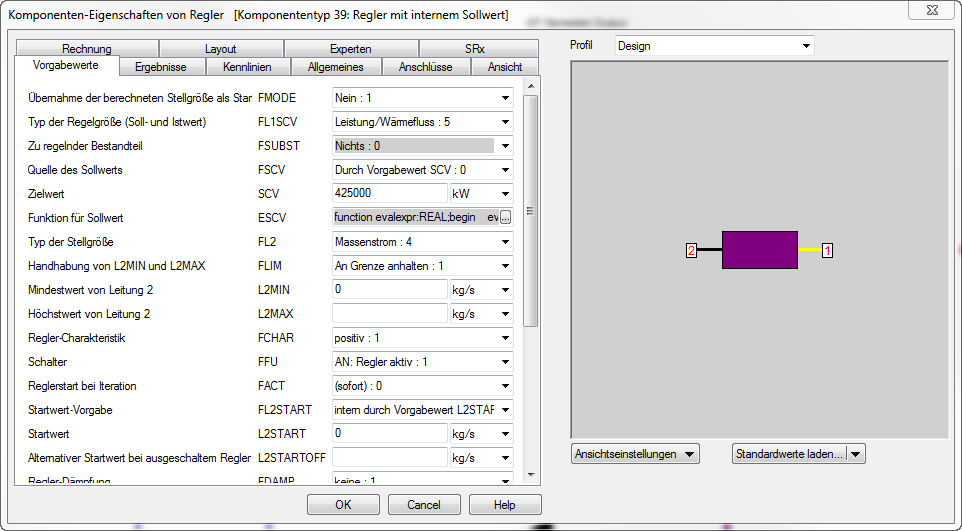

Der Aufbau der Zusatzfeuerungsregelung sieht wie folgt aus:

Diese Regelung variiert den Brennstoffstrom der Zusatzfeuerung (schwarze Logikleitung), um die vorgegebene Gesamtnettoleistung des Kraftwerks (gelbe Logikleitung) zu erreichen. Der Zielwert entspricht 425 MW, und der Startwert für die Iteration ist intern mit 0 kg/s vorgegeben.

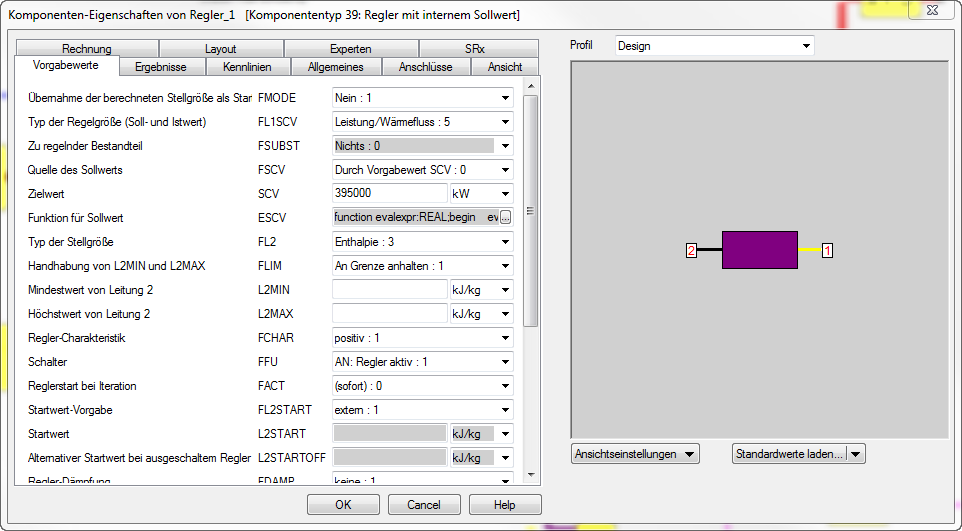

Der Aufbau der Regelung für die Gasturbinenlast ist wie folgt:

Dieser Regler variiert die „Enthalpie“ = Gasturbinenlast um die vorgegebene Gesamtnettoleistung des Kraftwerks auf 395.5 MW zu regeln. Der Startwert für die Iteration wird extern, über einen Messwert (Komponente 46) auf der Logikleitung 9 der Gasturbine, vorgegeben. Rufen Sie sich in Erinnerung, dass die Gasturbinenlast von außen, über die Nutzung der Enthalpie von Port 9, geregelt werden kann, wenn die interne Berechnungsmethode der Gasturbine entsprechend gewählt wurde. (Siehe nächste Abbildung)

Natürlich können in diesem Beispiel nicht beide Regler zur selben Zeit in Betrieb sein, da beide die gleiche Variable steuern sollen.