本主题包含几个部分,将讨论典型的电厂仿真中用户可能遇到的一些标准的建模任务。

这里介绍以下主题并给出建议的解决方案。

本节介绍了如何通过指定出口过冷度来设置省煤器的例子。

这里的出口过冷度是指在热水出口压力下低于饱和温度的度数。

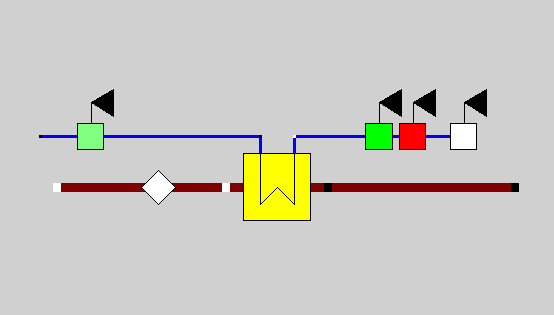

在大多数情况下,选择省煤器的最佳组件是组件61。这种设置也需要一个测量点,即组件(组件46)。请看下面这样一个(部分)模型的截屏图作为例子:

在这种情况下,组件33用于指定烟气入口条件,组件类型46用于指定水入口压力、流速和温度,省煤器需要一个输入,使其能够计算两个出口条件。其中一个水流的出口焓值或温度将直接或间接被指定,另一个将遵循质量和能量平衡。

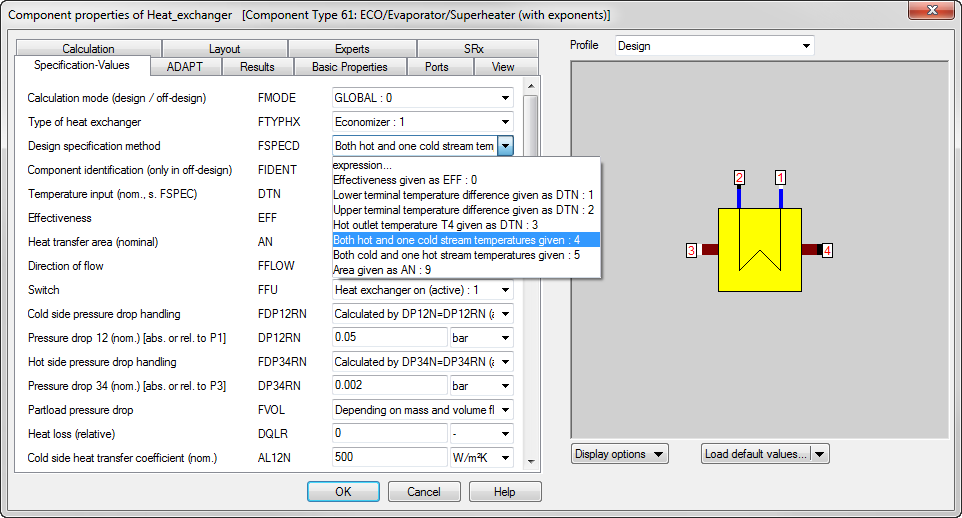

当通过省煤器上的输入查看时,过冷量的出口度数是不可选的。不过有一个比较简单的方法,即使用下面截图所示的方法(4):

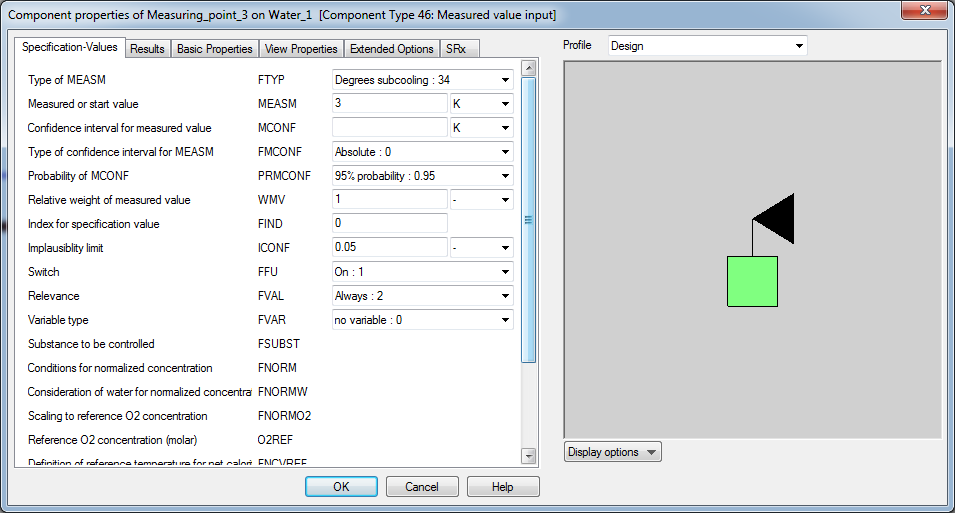

在方法4的情况下,必须指定蒸汽进口条件和出口条件以及进口或出口气体温度两者之一。T2需要指定(水的出口温度),但在DTN框中不需要指定。它必须从外部指定。出口水管道上放置一个组件46(测量点)。但并不是在那里指定温度,而是用户可以指定过冷度。请看下面的截图。

本节介绍一个如何使用 "温差(approach)"来设置省煤器或过热器的例子。

温差(approach)的定义是入口热(烟气)温度与换热器出口冷(蒸汽或水)温度之间的差异。

下面将介绍这个方法。

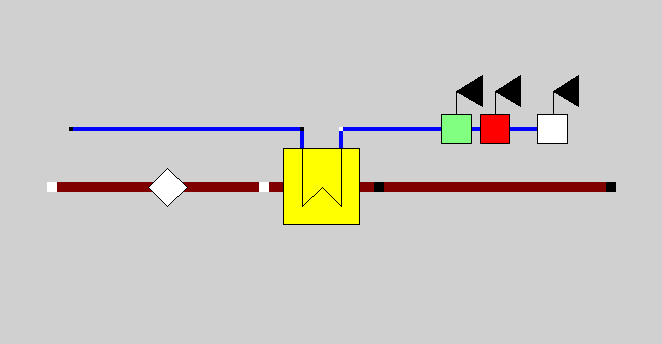

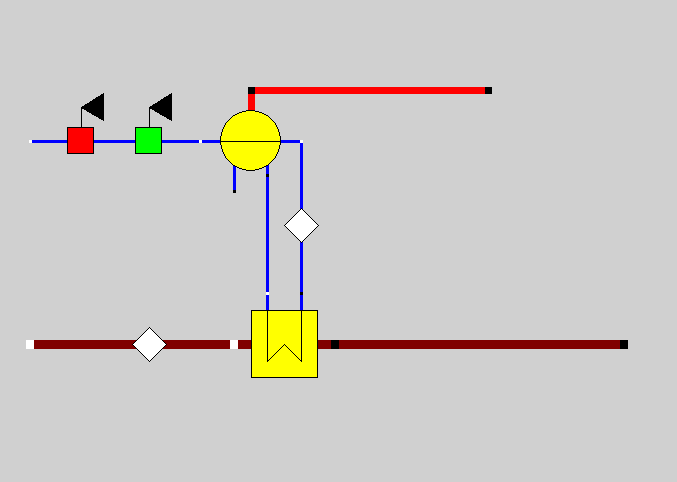

在大多数情况下,省煤器或过热器最好的组件选择是组件61。请看下面这样一个(部分)模型例子的截图:

在这种情况下,使用组件33指定烟气入口条件,使用组件46指定水入口压力、流速和过冷度,省器需要一个输入来使其能够计算两个出口条件。其中一个流的出口焓或温度将被直接或间接指定,而另一个将从质量和能量平衡中确定。

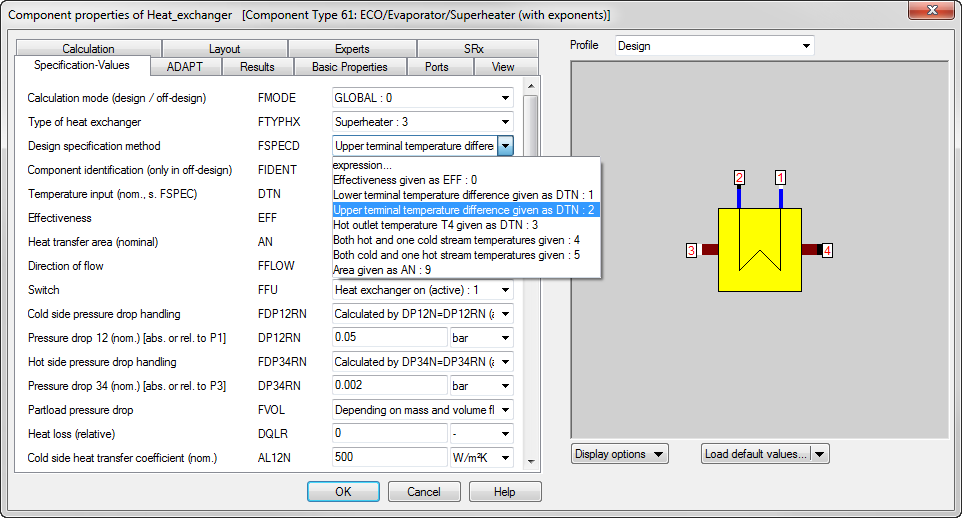

温差可以按照下面的截图来指定:

换热器的类型被选择为1(省煤器)或3(过热器)。选择的方法 2(上端温差以 DTN 形式表示)。 这个TTD 的输入表示热烟气入口温度和热蒸汽出口温度之间的差异。

用户指定的温差将存储在 DTN 中。

本节介绍了如何使用夹点法来设置蒸发器的实例。

演示用于此目的的组件和方法。

在大多数情况下,蒸发器的最佳组件选择是组件61,与汽包(组件20)相结合。请看下面这个模型的截图为例:

在这种情况下,使用组件33来指定烟气入口条件,使用组件46来指定进水压力和温度,一旦指定了夹点,蒸发器就可以确定蒸汽流量(红线内)。

然而,蒸发器和汽包之间的循环回路中的流速仍然必须指定。这是水-蒸汽混合物的自然再循环。蒸汽将是湿蒸汽。本例中33号组件中指定的流量决定了循环流量。蒸汽的质量将根据用户输入的夹点进行计算。然后汽包将分离出湿蒸汽,从而最终产出蒸汽。

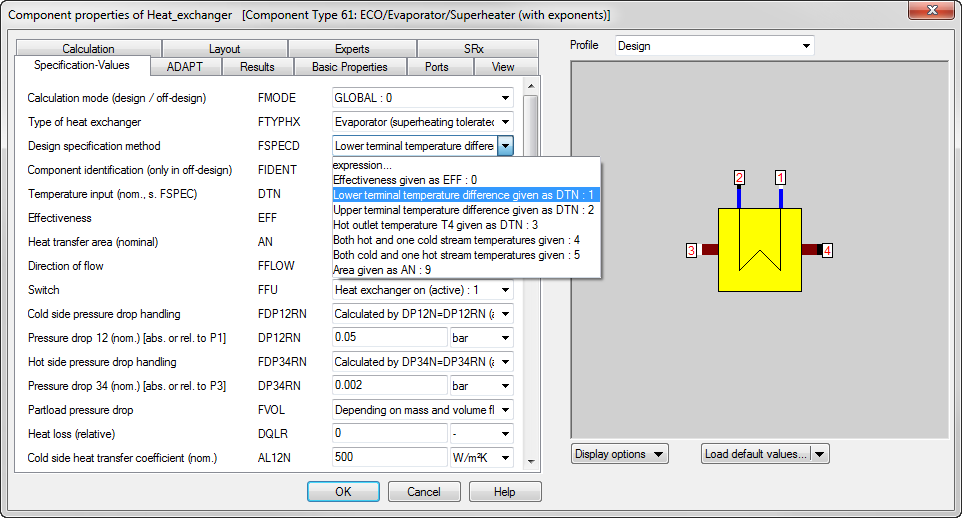

按照下面的截图来定义夹点:

选用方法 1。下端差(终端温差)。这表述出口冷气温度与冷水温度之差。然而由于水温是恒定的,这就反映了夹点温度。

用户指定的夹点将被保存到DTN中。

本节介绍了如何设置减温器/温度控制混合器的例子。它改变喷水流量以调节下游蒸汽温度。

控制器(组件39)用于确定水流量。

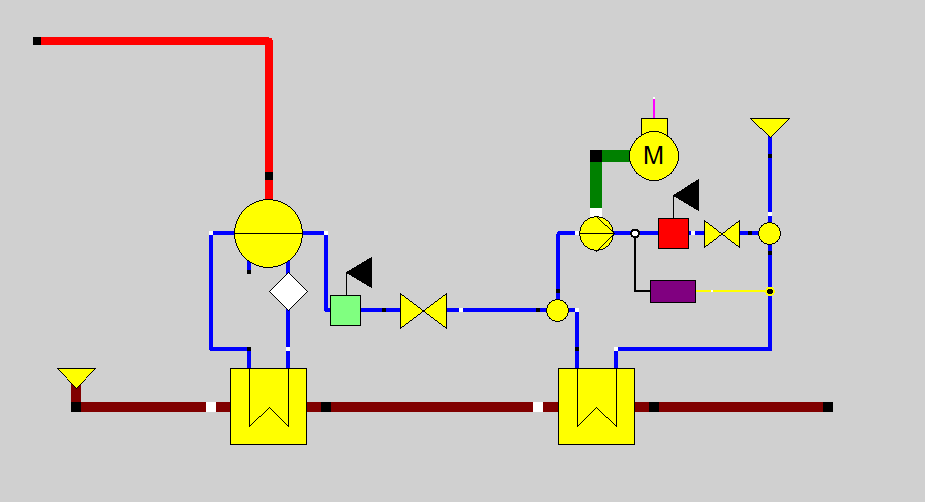

下面是使用减温器(部分)模型的截图。

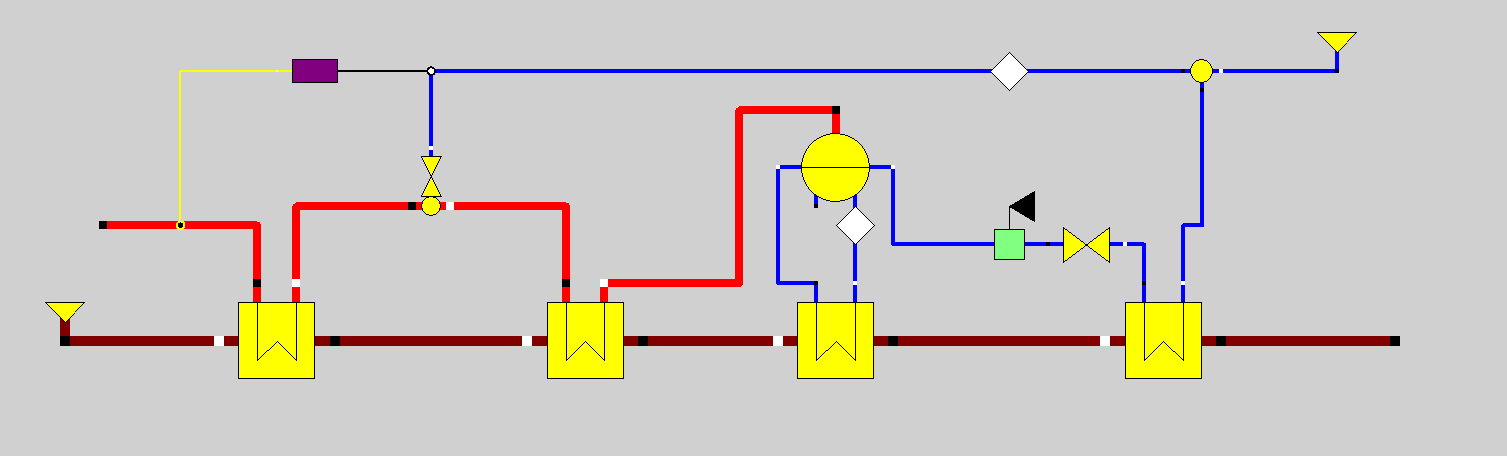

第1类组件(边界条件)用于确定HRSG部分水和烟气的入口条件。此外,该模型还包括一个省煤器(组件61)、带汽包(组件20)的蒸发器(组件61)和两个过热器(组件61)。省煤器的出口温度由测量点(组件46)决定,测量点设置阀门后压力下过冷度为10。蒸发器的循环流量由组件33设定。两个过热器的温差都是由组件本身内部的设置决定的。

然而本模型最令人感兴趣的是组件4、38和39(分流器、喷水混合器和控制器)。在喷水流量管道中使用了一个组件33,它达到了2kg/s。如果控制器 "关闭",该值将是实际值,如果控制器 "开启",该值将作为控制器的起始值。

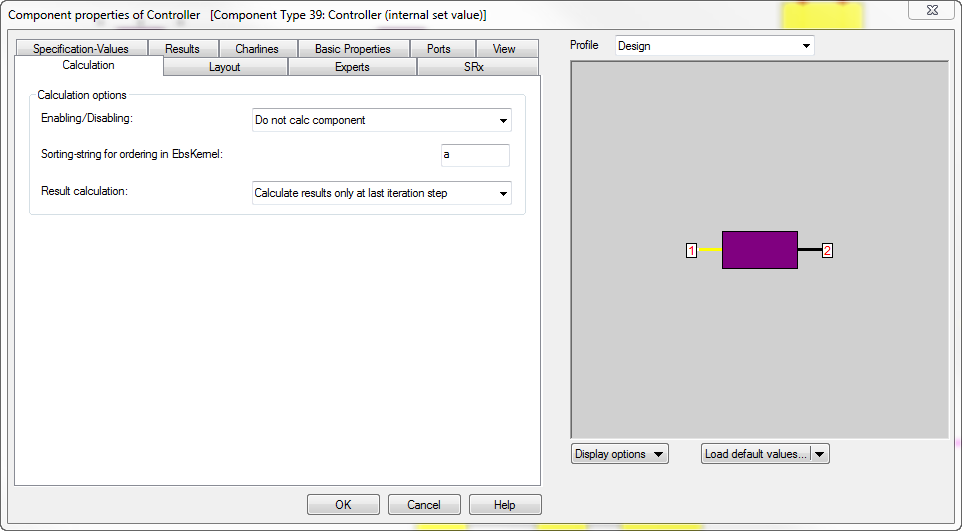

控制器的关/开输入可以在计算选项卡上找到,请看下面的截图:

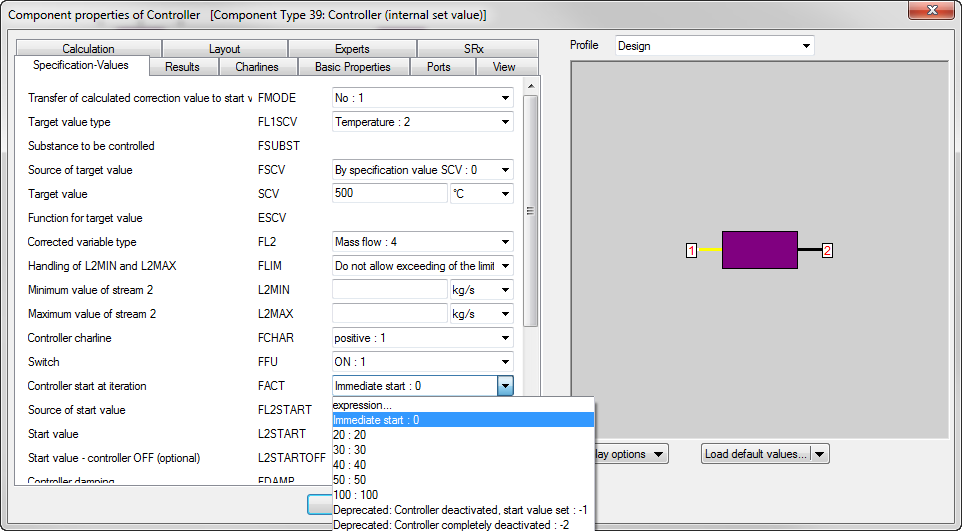

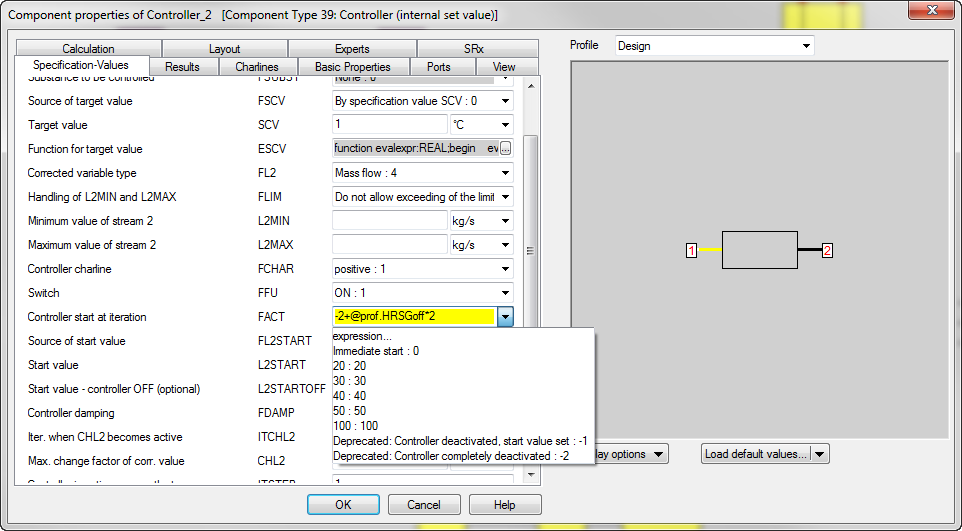

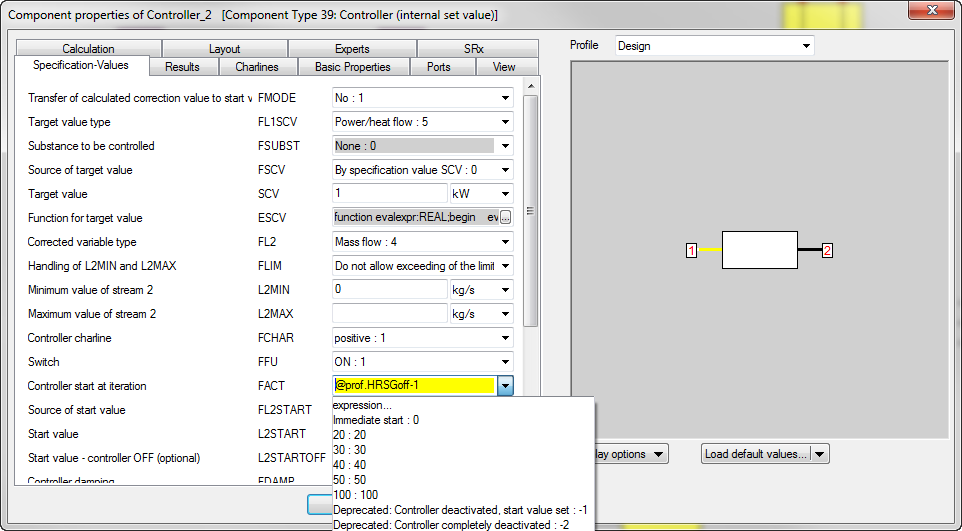

作为一个替代方案,可以通过将变量FACT设置为-1或-2来达到禁用组件的目的,见下面的截图:

使用变量FACT的好处是,这个变量可以通过表达式的方式来设置,并可以在脚本中使用(参见下面关于使用预处理器脚本来关闭组件的主题)

在这种情况下请忽略管道2(逻辑管道)的值,因为控制器被禁用,所以这个值没有被更新。

控制器需要两个连接,一个是黑色的 "逻辑 "管道,一个是黄色的 "实际 "管道。逻辑管道连接到要修改的变量上,以使 "实际 "管道的值符合内部指定的目标值。

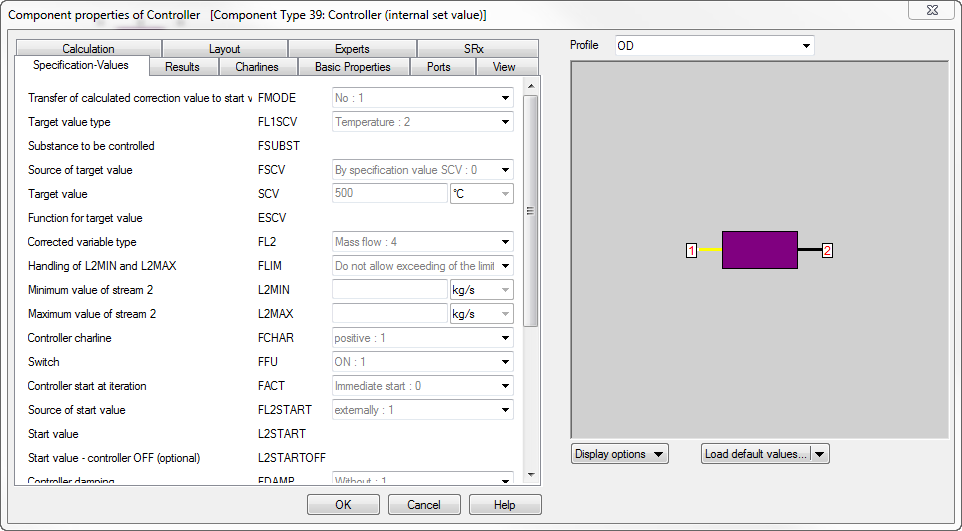

该控制器的作用是将过热器的最终出口温度限制在500℃。请看下面的截图:

请注意,根据FL2START的设置,该控制器的起始值是来自于外部的(33号组件,位于喷水管道上)。

在设计工况下,最终的过热器出口温度是由过热器本身的设计设置来设定的。但是在非设计工况下,这个数值会由计算而出。如果这个数值不是500℃,而且控制器是开启的,那么喷水流量将由控制器调整。如果过热器出口温度低于500℃,水量结果为0kg/s。但是如果它高于500℃,那么控制器将会调整喷水流量,从而使过热器的最终温度变为500℃。

本节介绍了如何为给水预热器设置HRSG再循环控制的例子。它改变循环流量,以调节HRSG最冷入口温度。这种控制常见于防止冷管处的气侧冷凝和腐蚀。

控制器(件组39)用于确定循环水流量。

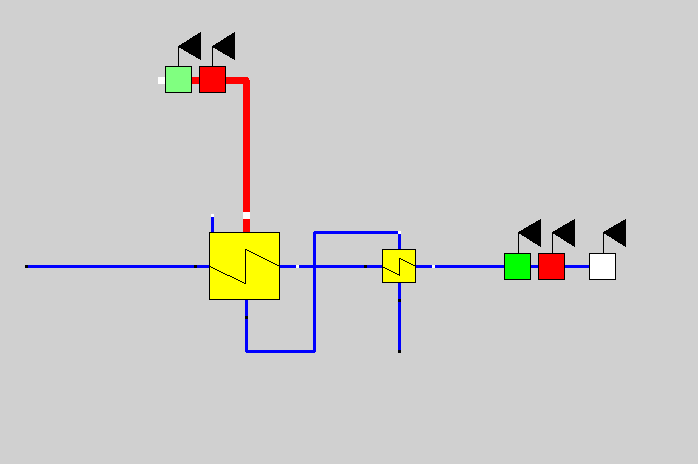

下面是使用HRSG给水再循环控制器的(部分)模型截图。

第1类组件(边界条件)用于确定HRSG部分水和烟气的入口条件。此外,该模型还包括一个省煤器(组件61)、带汽包(组件20)的蒸发器(组件61)和两个过热器(组件61)。省煤器的出口温度由测量点(组件46)决定,测量点设置阀门后压力下过冷度为10。蒸发器的循环流量由组件33设定。用电机驱动的泵对温水进行循环来对HRSG的进水进行预热。在喷水流管道中使用组件46即用一个测量点来设定泵的出口压力。泵的控制阀会自动将其出口压力设置为与HRSG进水压力相等,因为它们共用一个混合器,所以压力必须相等。

然而本模型最令人感兴趣的是组件4、37和39(分流器、混合器和控制器)。如果控制器 "关闭",该值将是实际值,如果控制器 "开启",该值将作为控制器的起始值。

控制器需要两个连接,一个是黑色的 "逻辑 "管道,一个是黄色的 "实际 "管道。逻辑管道连接到要修改的变量上,以使 "实际 "管道的值符合内部指定的目标值。

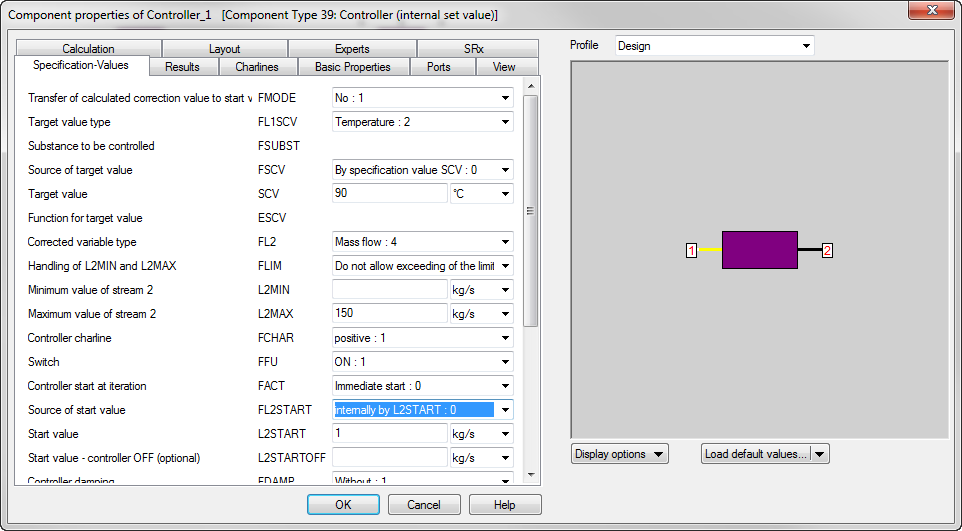

该控制器的作用是将HRSG的进水温度提高到90℃。请看下面的截图:

请注意,该控制器的起动值是按照FL2START的设置来进行内部设置的,并设置为1公斤/秒。

如果HRSG进水温度小于90℃,且控制器处于开启状态,则由控制器来调节再循环流量,直至混合器出口温度为90℃。如果HRSG进水温度高于90℃,控制器将导致再循环流量为0kg/s的结果。

本节介绍了传统电厂中典型的给水加热器的设置实例。

传统电厂中的给水加热器通常包含一个减温部分、一个冷凝部分和一个排水冷却器部分。减温部分和排水冷却器部分有时不被实施。

在本例中,这三个部分都将被建模。下面将介绍推荐使用的组件和用于此目的的方法:

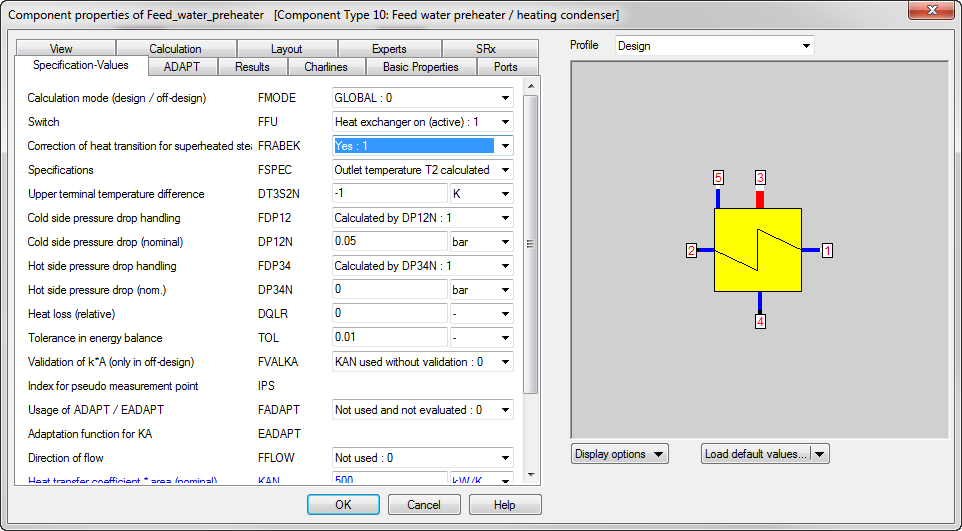

在Ebsilon中,需要使用组件10来模拟给水加热器的冷凝部分。此外该组件还可以对减温部分进行建模。建议使用组件10来达到模拟减温部分的目的,而不是使外部减温组件(组件43)。但组件10并没有对排水冷却器部分进行建模。如果需要这样做,最好使用被称为后冷却器的额外组件(27)。请看下面的截图为例:

在这个部分模型中,红线(蒸汽)条件是用过热度和压力来指定的,它们是由两个组件46来指定的。蓝线(水)上的冷给水流量与压力和温度一起用三个组件46来指定。排冷器温差在组件27中指定(在右边),端差在组件10中指定(在左边)。组件10对减温部分和冷凝部分都进行了建模。

组件10最好用于模拟减温部分和冷凝部分,原因是需要考虑在非设计条件下,用于减温蒸汽的表面积和用于冷凝的表面积会发生变化。当然它们的总面积是保持不变的。但根据负荷条件,减温区会传递更多或更少的热量,也需要更多或更少的表面积。而剩余的表面积则被用于冷凝部分。这种变化是显著的,因为干蒸汽向水传热和冷凝蒸汽向水传热的传热系数是不同的。

如果变量FRABEK被设置为=1(是),组件10将会估算传热系数变化和每一个部分中相对传热面积变化所带来的影响。见下面该输入变量的样本模型截图。

如果给水加热器中没有减温部分,那么FRABEK最好设置为0,在这种情况下,TTD为负值当然是不正确的。上例中的(上端差)TTD=-1,表示水被加热到比抽汽蒸汽的饱和温度高1度。注意这不是蒸汽流 3 和水流 2 之间的温差。

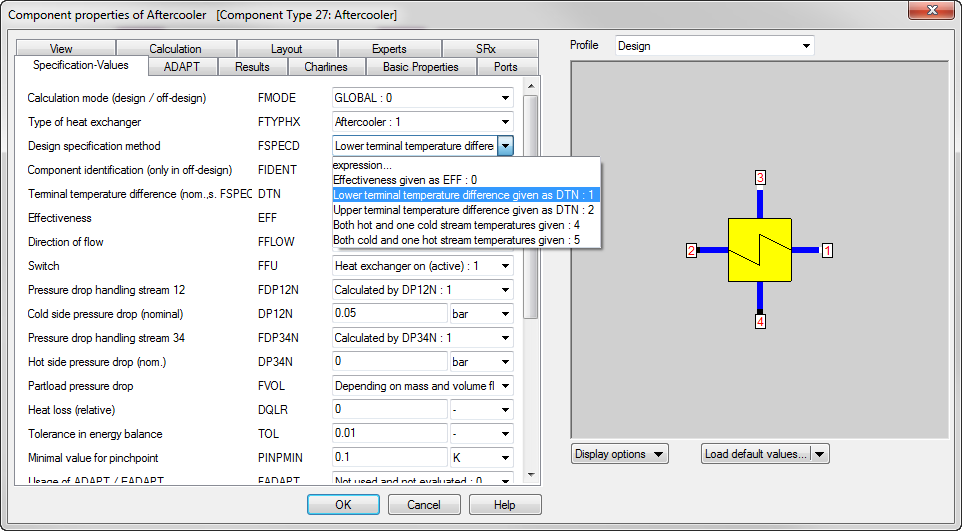

排水冷却器的端差可以按照下面的截图在组件27中指定:

对于FTYPHX后冷却器:选择 1。设计规范方法选择 1:指定下端差(give lower terminal temperature difference)。如果是给水加热器,这也是比较常见的排水冷却器方法。(=水流 4 (排水冷却器出口)和水流 1 (给水入口)之间的温差)。

用户指定的温差将被输入保存到DTN中(默认为5摄氏度)。

本节描述了如何设置燃气轮机(组件106)在部分负荷下运行的例子。

组件106的部分负荷可以通过指定部分负荷功率或部分负荷占比来完成。然后将部分负荷占比定义为给定燃气轮机在当前边界条件下基本负荷功率的占比(不是作为额定功率占比)。

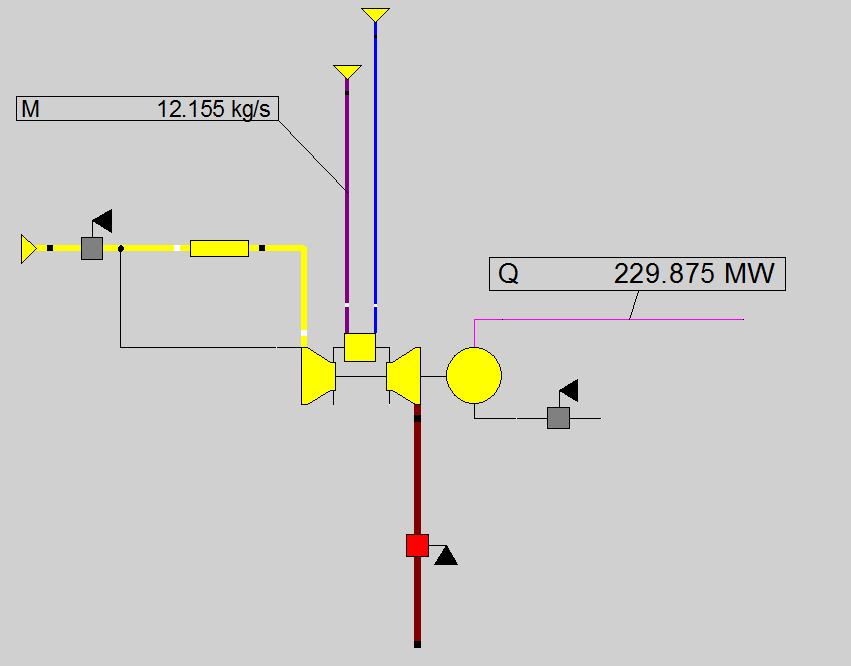

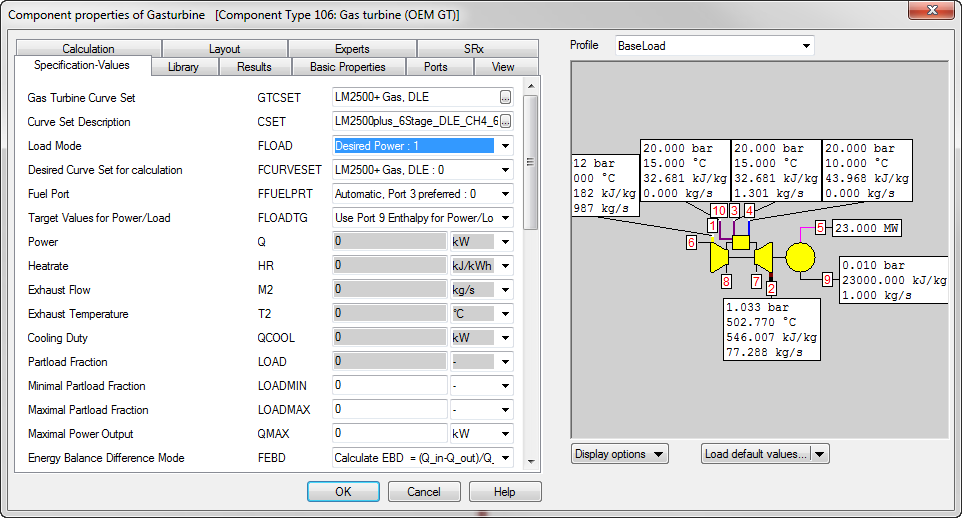

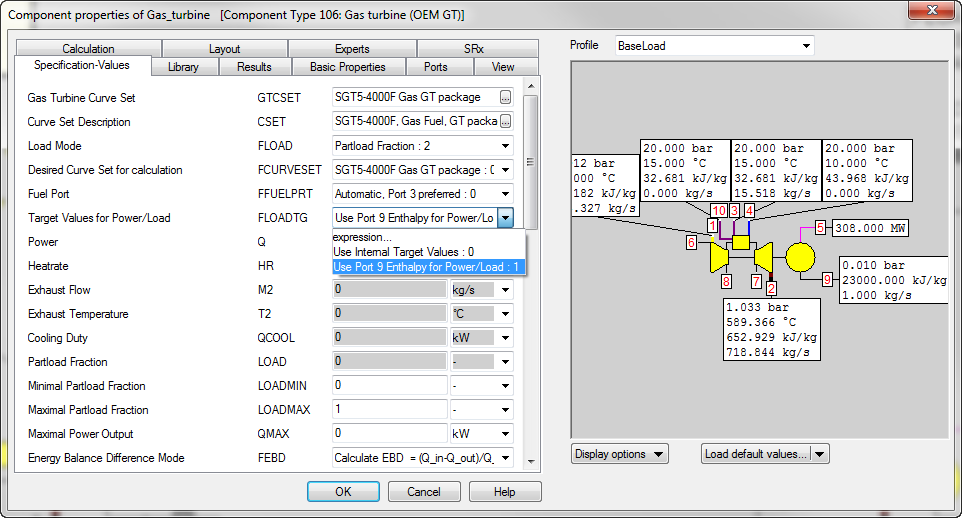

下面的截图是使用组件106的模型示例:

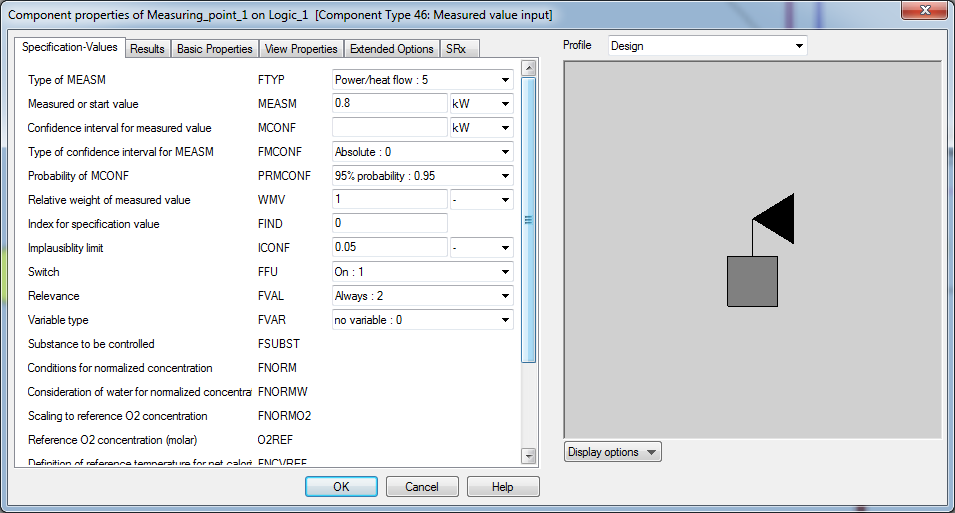

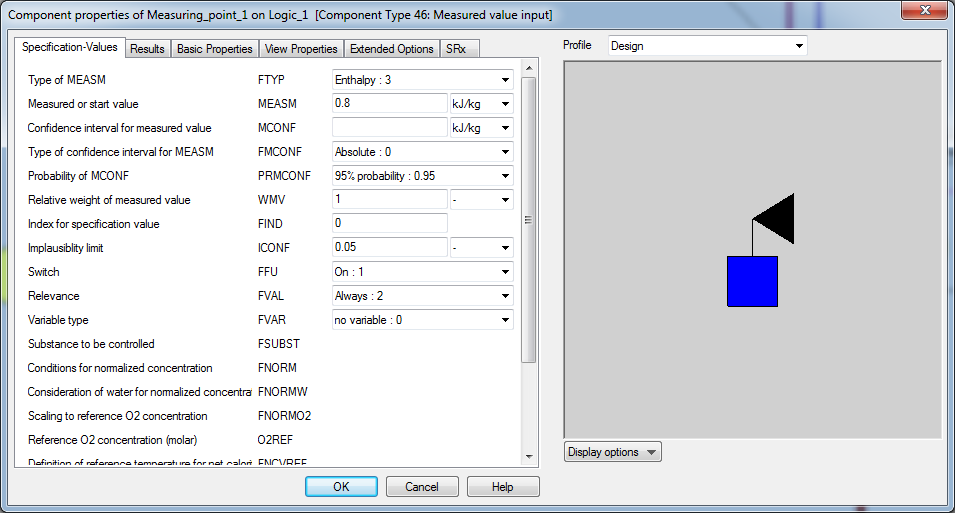

组件1用于定义燃料、水/蒸汽喷射和空气条件的边界条件。除此之外,测量点(组件46)用于指定相对湿度。管道损失(组件13)描述入口压降。燃机背压由烟气管道中的另一个测量点(组件46)来确定。最后注意两条逻辑管道,一条用于端口6,它告诉燃机环境压力是多少,这是使用修正曲线来修正性能所需要的。第二个逻辑端口是专门用来允许部分负荷的。这条管道上有一个测量点,它可以设置端口9的 "焓"。其设置请看下面的截图:

通过指定部件负载占比,部件106的部件负载占比可按如下方法来进行:

请注意9号负荷控制的逻辑端口的MEASM输入在发电机侧为0. 8。这是为FTYP选择的功/热比。也可以选择焓值:

由于流量默认为1,所以这没有区别。管道(逻辑管)的数值见下一张截图:

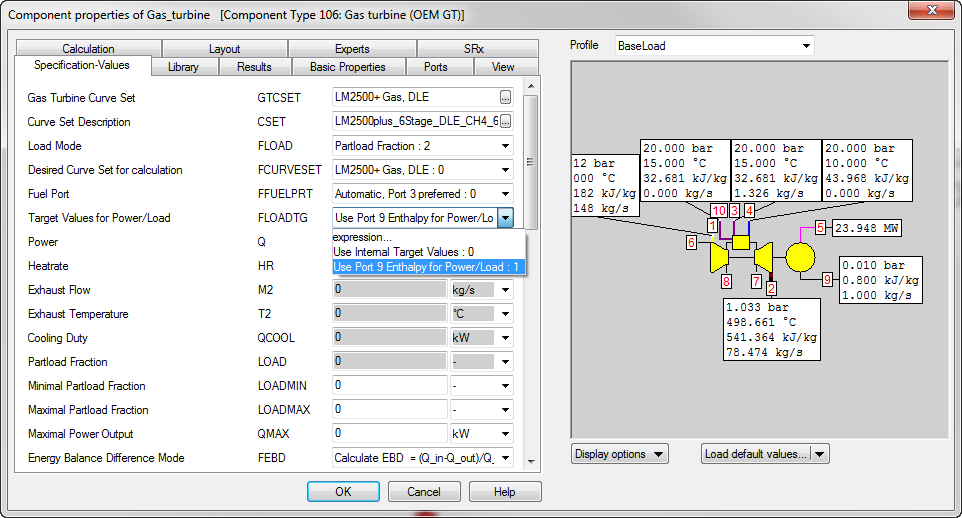

只有当燃气轮机中的设置如下时,该输入值才会影响燃气轮机:

请注意FLOADTG=1和FLOAD=2(部分负载占比)的设置。在这个设置中,燃机的负载是80%,对应于连接到燃机端口9的逻辑管道上的测量点的输入为 0.8。所以这里的0.8输入并不是真正的焓或功率,而是理解为燃机适当设置的负载占比。

请注意,以下的焓值设置也可以用于测量点:

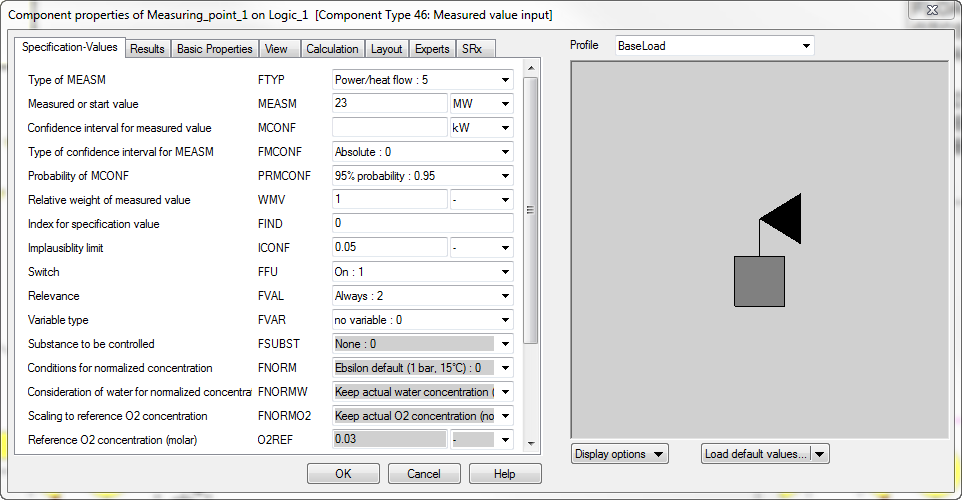

通过指定组件部分负载功率,组件106的部件负载可以设置如下:

燃机中的设置则必须如下:

注意FLOADTG仍然是1,FLOAD设置为1,期望功率。

这里,用户可以在连接到燃机端口9的逻辑管道上的测量点中输入23MW。

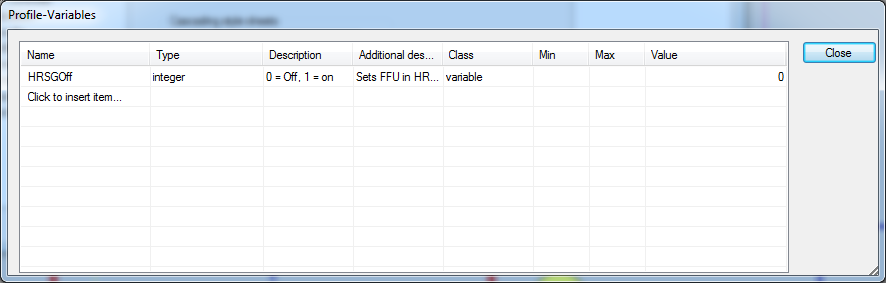

本节介绍了一个如何使用用户定义的工况变量来开启/关闭组件的例子。

它展示了如何使用工况变量来关闭组件或控制器,通过应用常见的FFU和FACT变量。

在这个例子中,在工况变量中定义了一个名为HRSGOff的变量。

该变量可以设置为0来表示HRSG关闭,或设置为1来表示该变量开启。

其目的是为了从HRSG喷水量控制器、过热器以及蒸发器和省煤器来访问该变量。

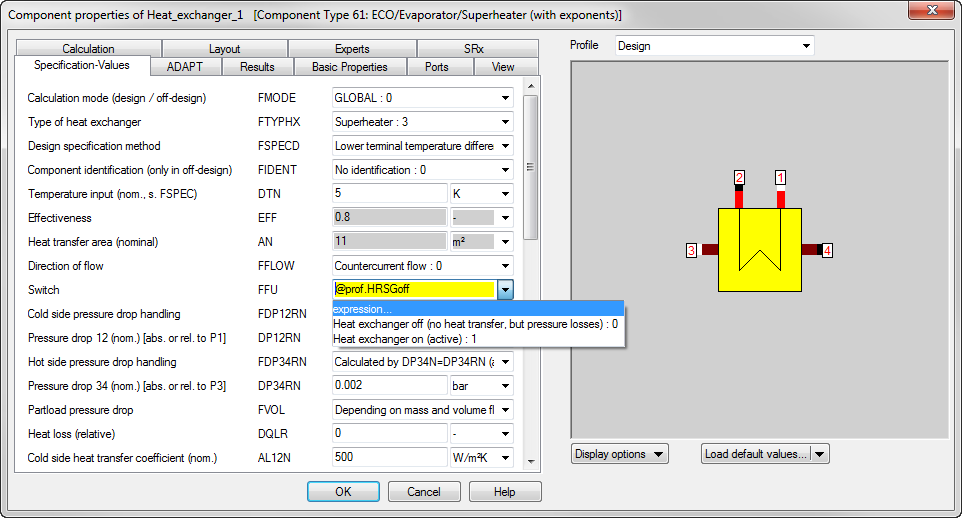

最后三个组件有一个变量FFU,它可以用一个表达式来作为输入。

该表达式必须评定为0或1才有效。表达式的使用方法如下:

使用表达式中的@prof. 部分来通知Ebsilon一个工况变量被访问。

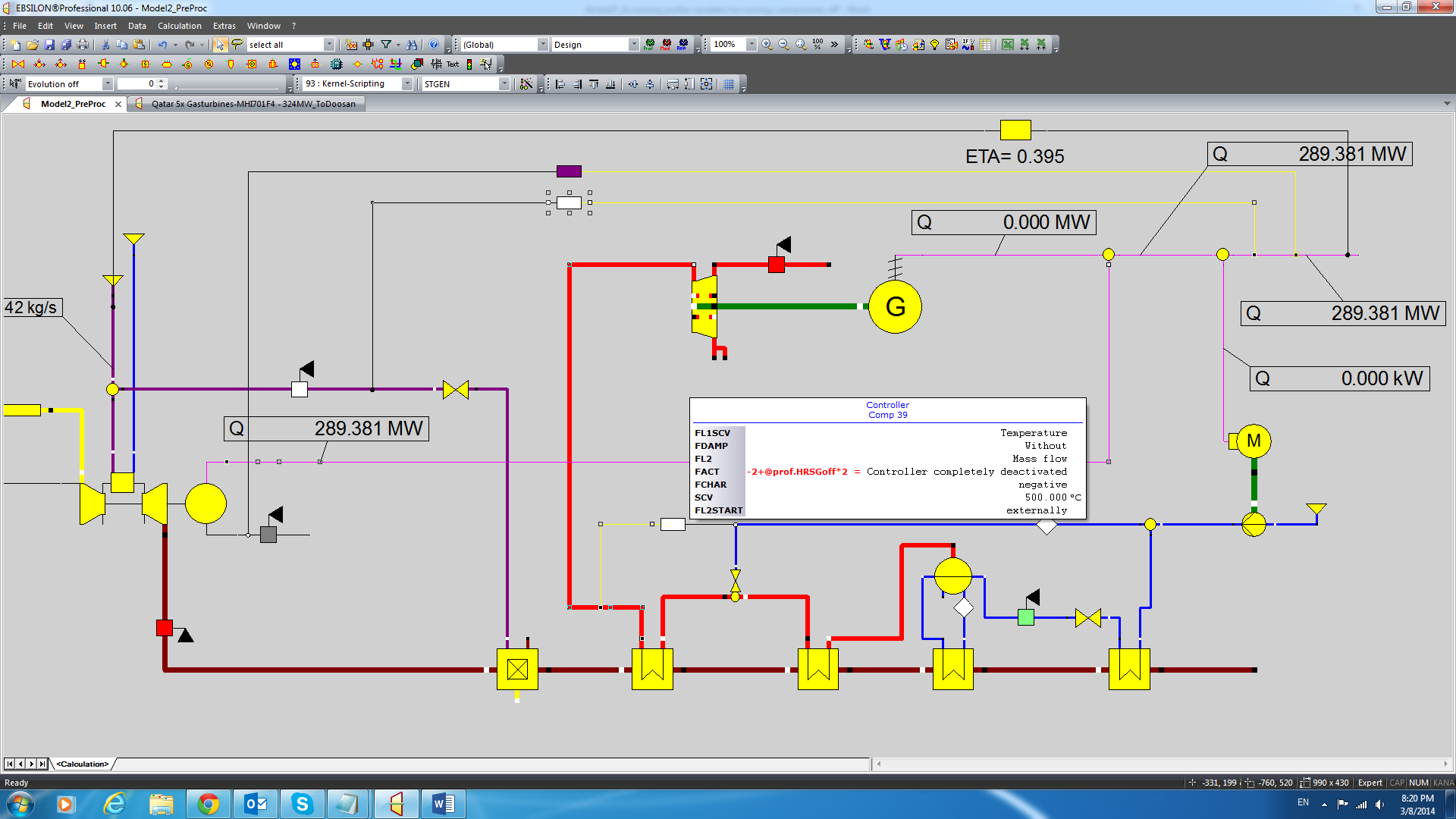

@prof.HRSGOff变量被设置为0(见上面的截图)。

然后FFU也变成了0且组件被绕过,请看下面截图中的结果。注意还是需要考虑压降。

这个表达式可以用于所有必须关闭的HRSG组件。这样做的好处是,只需一个输入(一个工况变量),用户就可以关闭所有受影响的组件。

与之类似,FACT变量也可以用来关闭控制器。在这种情况下,可以使用同一个变量来关闭它。但FACT必须设为-1或-2才能关闭控制器。请看下面的截图:

要将 @prof.HRSGoff 的输入值 0 变成-2,并将 @prof.HRSGoff 的输入值 1 变成 0,需要进行一些数学计算(见上面的截图)。或者将 @prof.HRSGoff 0 的输入值 0 变成 -1,并将 @prof.HRSGoff 的输入值 1 变成 0,请看下面的截图。

运行模型后,可以看到输出结果:

本节介绍一个显示自定义结果的示例。

它描述了文本框的使用,其目的是在图上或在单独的工作表上显示客户定义的结果。此外,它还展示了未激活表格的使用,以及如何从其它组件、流变量和工况变量中来访问变量。将表格或文本框放在单独未激活表单上的一个好处是,用户可以在表格上对其缩放聚焦。当然用户也可以把这种文本框直接放在计算表上。

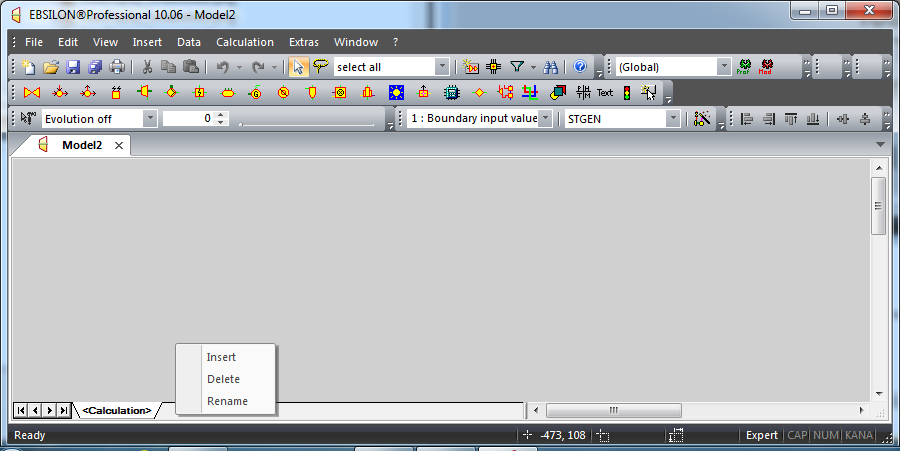

首先,要想再添加一张表,可以在底部功能区右击。选择插入。请看下面的截图:

默认的名称是未激活的工作表(passive_sheet)。

工作表不参与任何计算,但会成为模型的一部分。

例如,工作表可以用来显示结果。

要插入一个文本框(一行或多行):

插入菜单 - 文本框

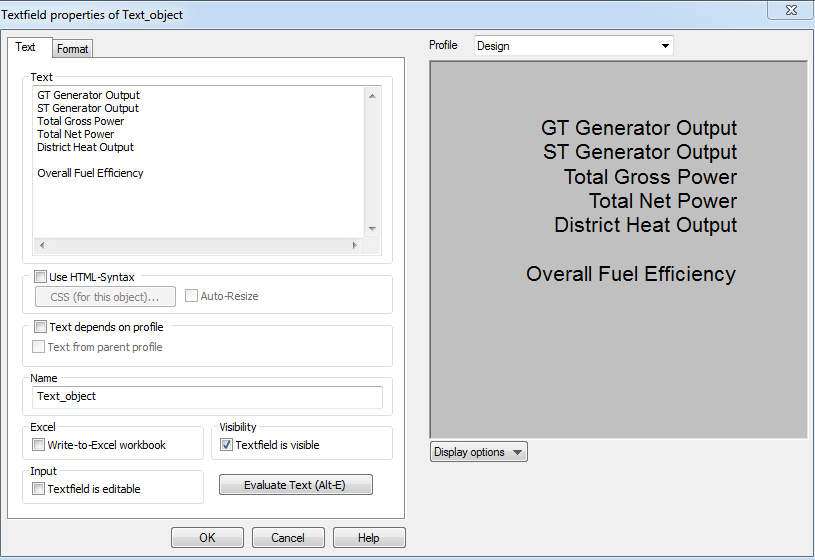

一旦放置了文本框,你就可以输入简单的文本,比如下面的截图:

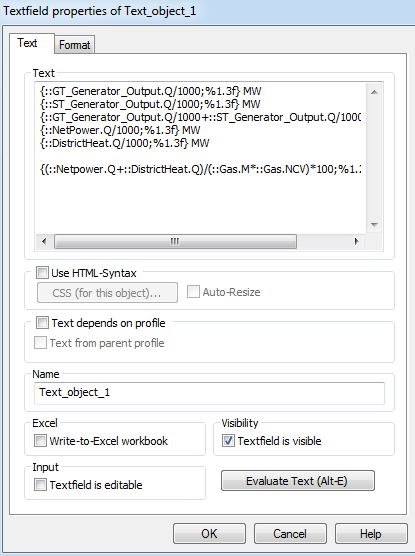

或者也可以插入用户定义的表达式或公式,如下面的截图和下面的文字所描述的那样:

或者更详细的:

{::GT_Generator_Output.Q/1000;%1.3f} MW

{::ST_Generator_Output.Q/1000;%1.3f} MW

{::GT_Generator_Output.Q/1000+::ST_Generator_Output.Q/1000;%1.3f} MW

{::NetPower.Q/1000;%1.3f} MW

{::DistrictHeat.Q/1000;%1.3f} MW

{(::Netpower.Q+::DistrictHeat.Q)/(::Gas.M*::Gas.NCV)*100;%1.2f} %

这里引用的变量来自天然气流量 (Gas.M and Gas.NCV) 和电流量,如:GT_Generator_Output, NetPower.Q, ST_Generator_Output.Q.

格式定义为显示3位小数的浮点变量。

在这个例子中,公式(在大括号内)后面是文字,如MW或%。

访问流或其他变量可以像在大多数输入框内一样完成。

@prof.Var1 访问用户定义的工况变量Var1

::Gas.T 访问名为 "天然气 "的流,变量名为 T (温度).

::Generator1.QREAL 访问组件发电机1,变量 QREAL.

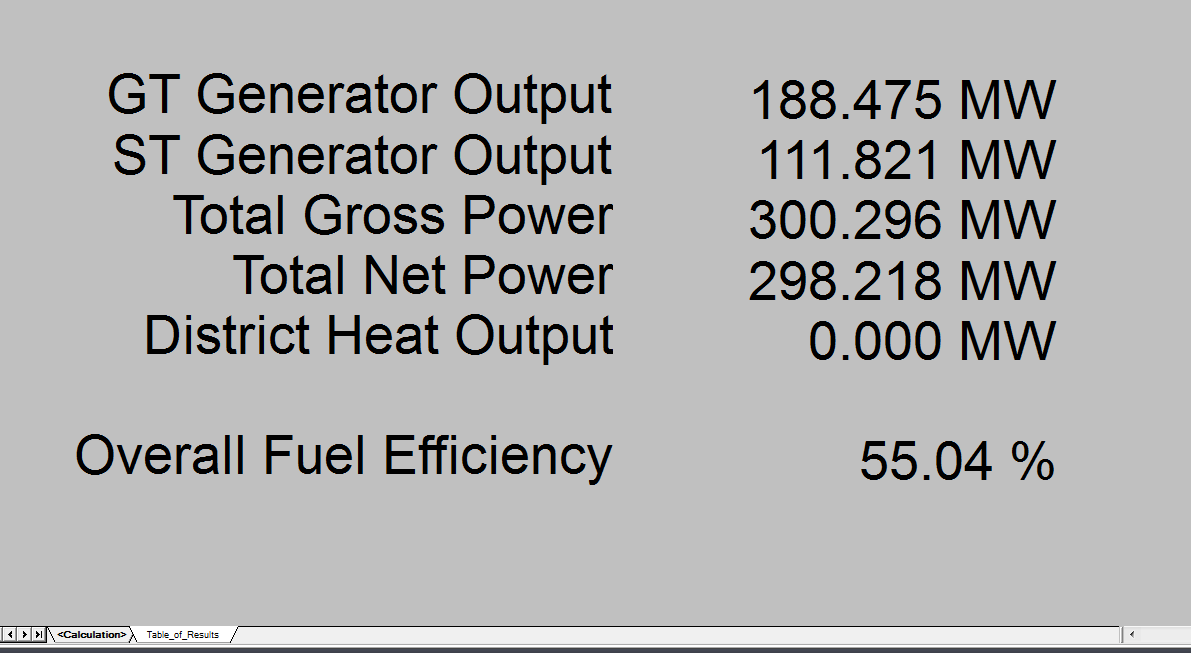

最后的结果会看起来如下:

本节介绍了一些关于如何设置多个相同机组(例如HRSG或ST)的例子。它使用了流量乘法器和数值变送器。使用到流量乘法器和数值变送器。这个例子还展示了如何计算电厂整体效率,如何求和功率和扣除辅助功率需求。还将使用到工况变量。

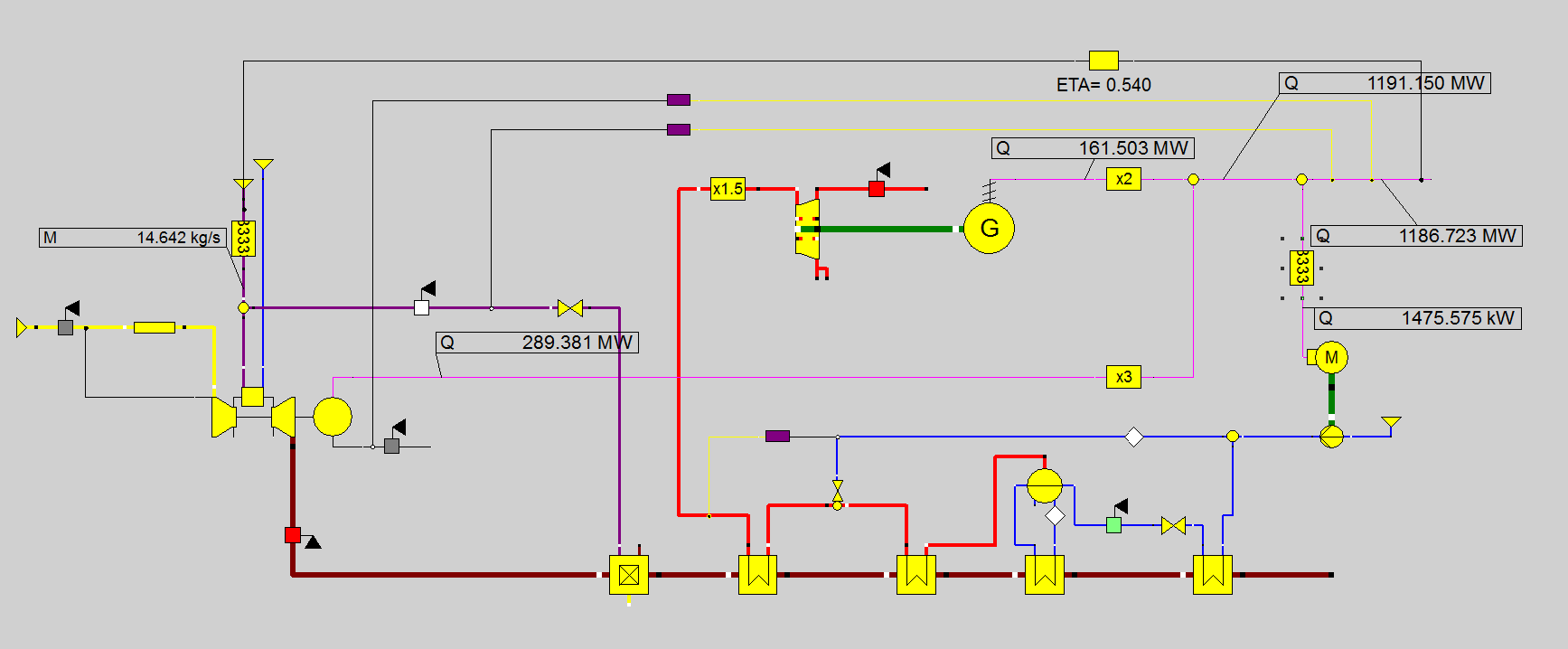

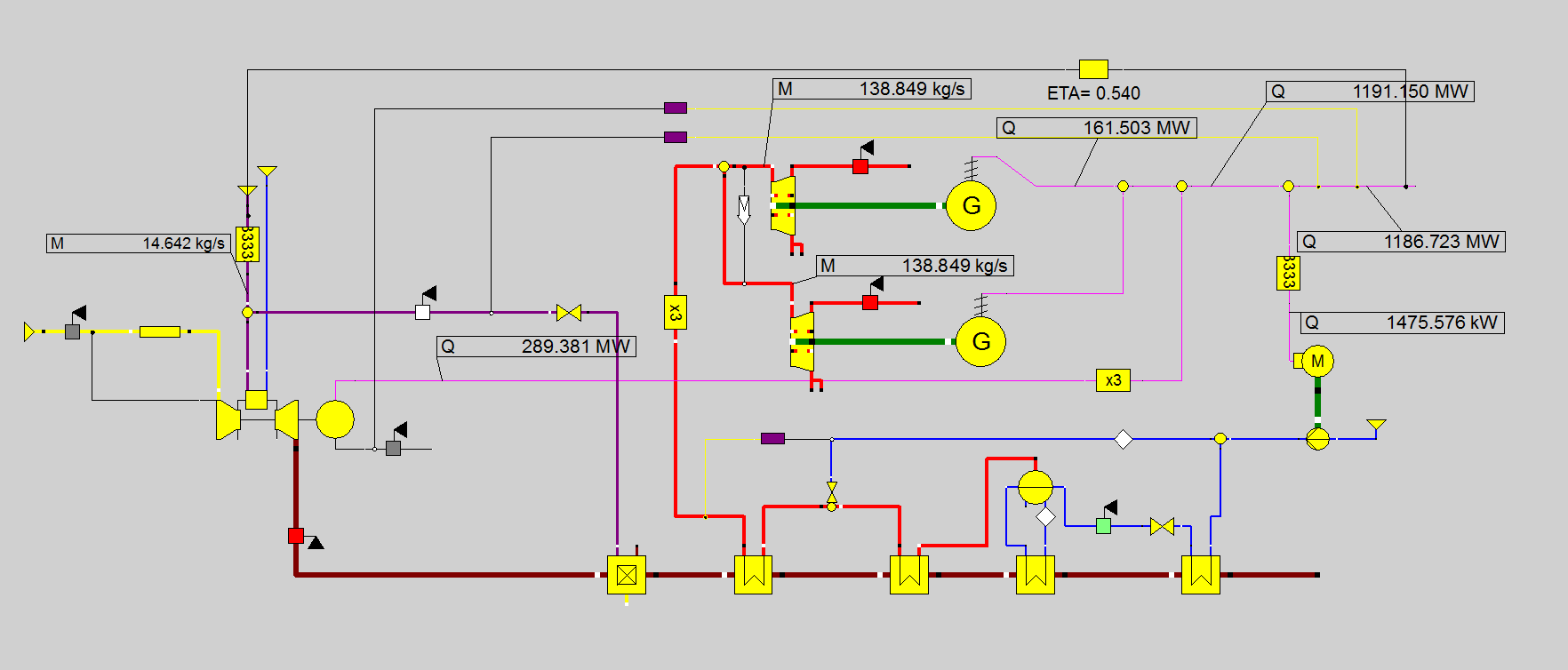

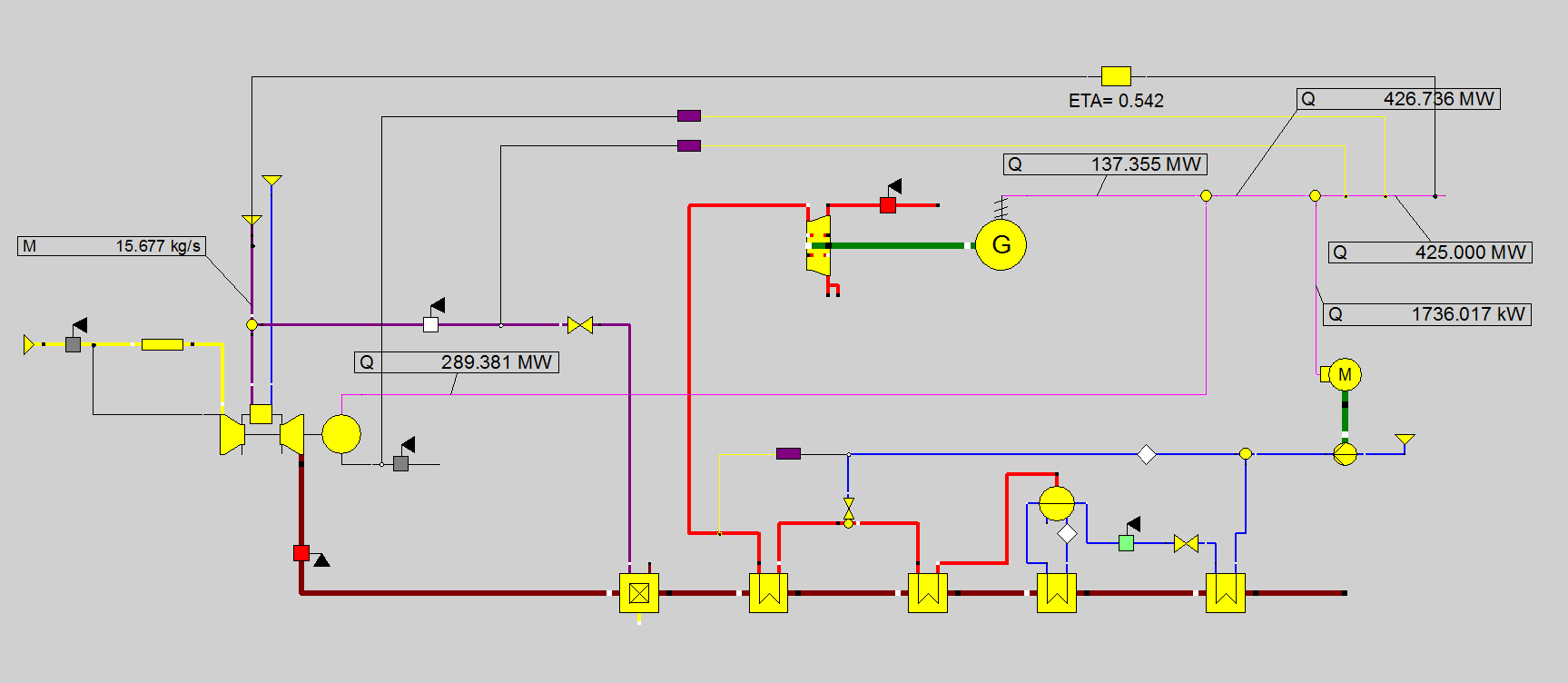

下面是一个(部分)模型的截图,其中包括3台燃气轮机、3台余热锅炉和2台蒸汽轮机的模型。为了简单起见,余热锅炉和汽轮机只模拟了高压部分。

组件1(边界条件)用于确定余热锅炉进水条件、环境空气条件、燃料流动条件和水/蒸汽喷入条件。此外,该模型还包含一个省煤器(组件61)、带汽包(组件20)的蒸发器(组件61)和两个带减温器的过热器(组件61)。省煤器的出口温度由测量点(组件46)确定,该测量点设置在阀门后的压力下过冷度为10。蒸发器的循环流量由组件33设定。该模型还包含一个管道燃烧器。连接到端口9的逻辑管道上的测量点设置燃机的负荷。减温器的控制、电厂净功率以及燃机端口9的使用在其它例子中描述。

在本例中,我们将重点介绍流量乘法器的使用和管道变量的使用。

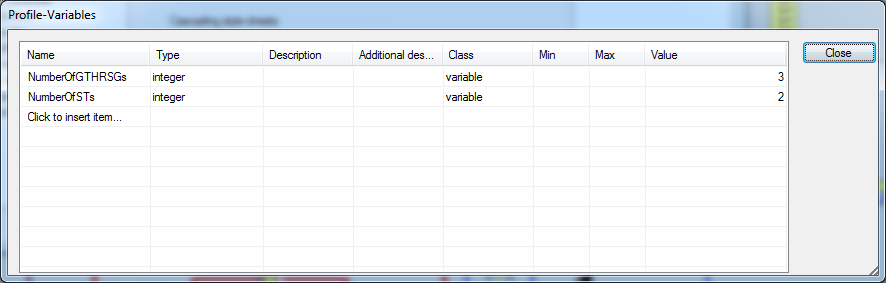

这里定义了两个管道变量。第一个是燃机和余热锅炉的数量 第二个是汽轮机的数量。在这个例子中使用了3个燃机和2个汽轮机。请看下面的截图:

这些变量可以通过流量乘法器来访问,注意在燃料管道、燃机出力管道、汽轮机出力管道、余热锅炉蒸汽管道和辅助出力管道中都有流量乘法器。这样就可以只对1台燃机、1台余热锅炉和1台汽轮机以及1台锅炉给水泵进行建模,然后提供计算整个电厂性能所需的信息。

管道变量可以作为预处理器输入来使用。然后,输入屏幕上的方程或表达式可以访问这些变量,如下所示:@prof.NumberOfSTs 和 @prof.NumberOfGTHRSGs。

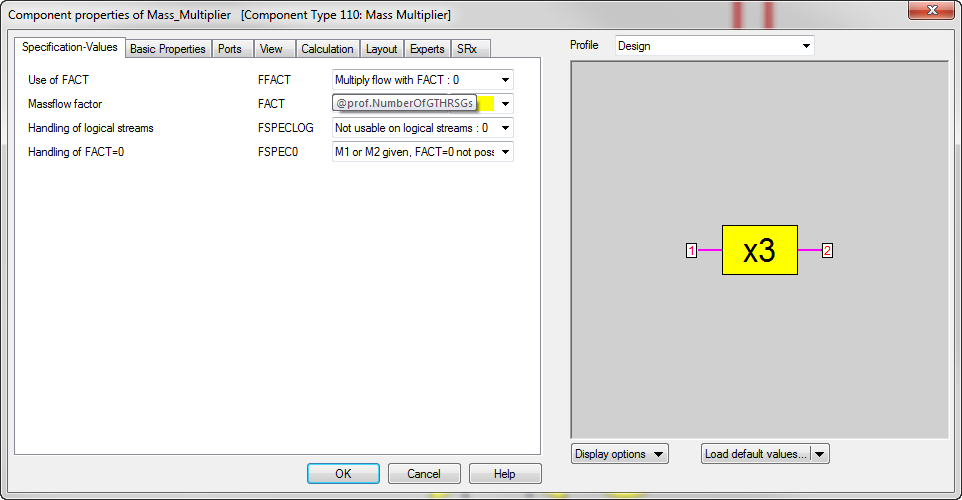

燃气轮机功率乘法器的例子如下所示:

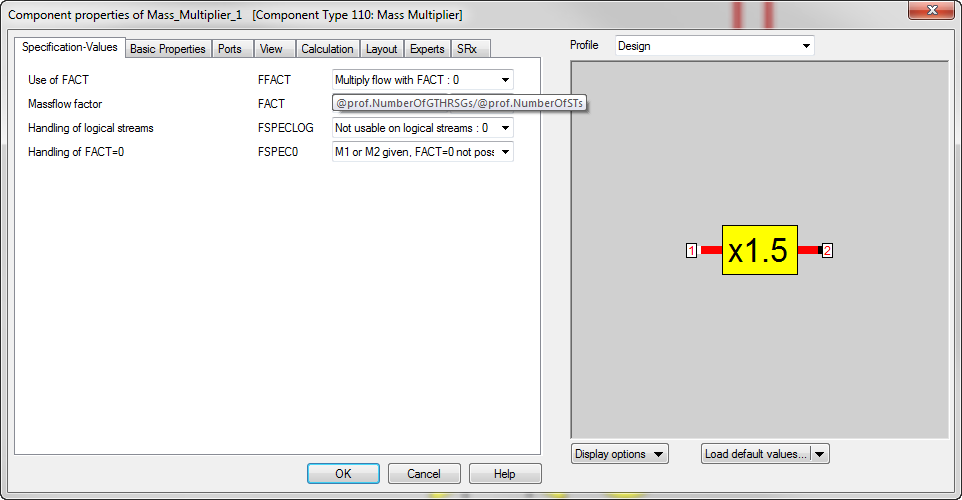

另一个是计算3个余热锅炉蒸汽到2个汽轮机流量的例子。请注意,两个管道变量被访问,并且可以应用基本的数学计算。本例中是除法。

类似地,汽轮机功率乘法器(2)、锅炉给水泵电机功率乘法器(1/3)和燃料乘法器(1/3)也使用这些管道变量。

然后使用混合器将3台燃机和2台汽轮机的输出混合在一起,并得到电厂的净功率。(注意,为了简单起见,本例只对蒸汽轮机的高压部分进行建模,所以功率和效率可能会显得太低)。

最后,用组件32,即用一个效率计来计算电厂效率。该组件获取总燃料流量(管道燃烧器和燃气轮机,服务3套机组,其中1/3用到实际建模的燃机上),并在减去1台锅炉给水泵所需的3倍辅助电功率后,获取汽轮机和燃机的联合功率。

还有另一种利用数值传送器的方法可以对多个机组进行建模。如果用户希望分别对两个汽轮机进行建模,即使它们是相同的,与上述相同的模型也可以按以下方式来进行建模。

结果是一样的,但可以用一个数值传送器来设置一个汽轮机的流量等于另外一个。(或者在一个汽轮机停机的情况下,将其设置为0)。

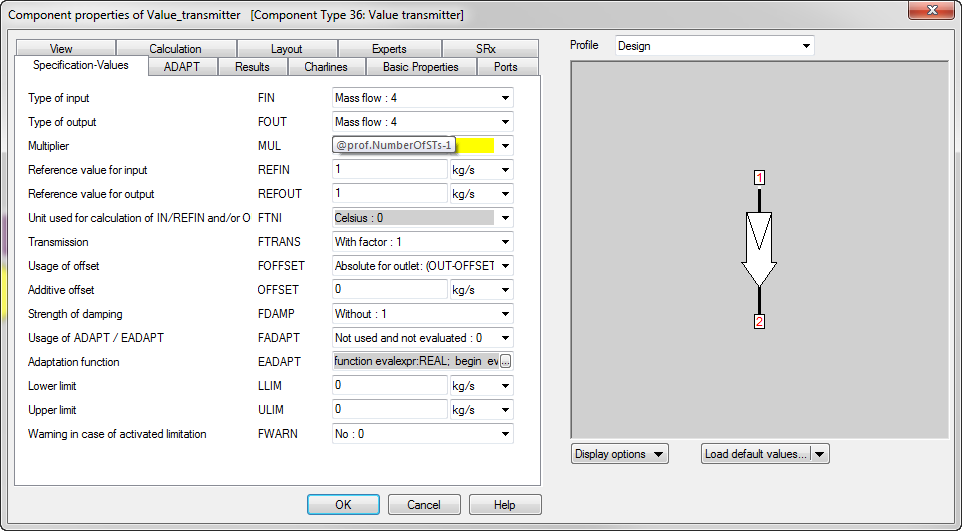

数值传送器的设置如下:

在这种情况下,乘法器将第2个汽轮机流量设为0(如果只有1个ST在运行)或等于第1个汽轮机流量。

本节介绍了几个例子来说明如何设置功率控制,以改变管道点火或燃机负荷占比,从而满足所需的电厂净功率。这个例子还说明了如何计算电厂的整体效率,如何汇总功率和扣除辅助功率(厂用电)需求。

下面是一个(部分)模型的截图,其中包括3台燃气轮机、3台余热锅炉和2台蒸汽轮机的模型。为了简单起见,余热锅炉和蒸汽轮机只模拟了高压部分。

组件1(边界条件)用于确定余热锅炉进水条件、环境空气条件、燃料流动条件和水/蒸汽喷入条件。此外,该模型还包含一个省煤器(组件61)、带汽包(组件20)的蒸发器(组件61)和两个带减温器的过热器(组件61)。省煤器的出口温度由测量点(组件46)确定,该测量点设置在阀门后的压力下过冷度为10。蒸发器的循环流量由组件33设定。该模型还包含一个管道燃烧器。连接到端口9的逻辑管道上的测量点设置燃机的负荷。减温器的控制以及燃机端口9的使用在其它例子中描述。

在这个例子中,我们将重点讨论净功率的两种控制器的使用。

可以使用两种不同的控制方法:第一种是改变风道燃烧器的负荷,以满足电厂净功率的需求,第二个是改变燃机的负荷,直到满足电厂净功率的需求。

混合器是用来将燃机和汽轮机的输出功率联合在一起,在给锅炉给水泵的驱动电机输送一定的功率后得到到电厂净功率。

最后,用组件32,即用一个效率计来计算电厂效率。该组件获取总燃料流量(管道燃烧器和燃气轮机)访问计算得到的电厂净功率。

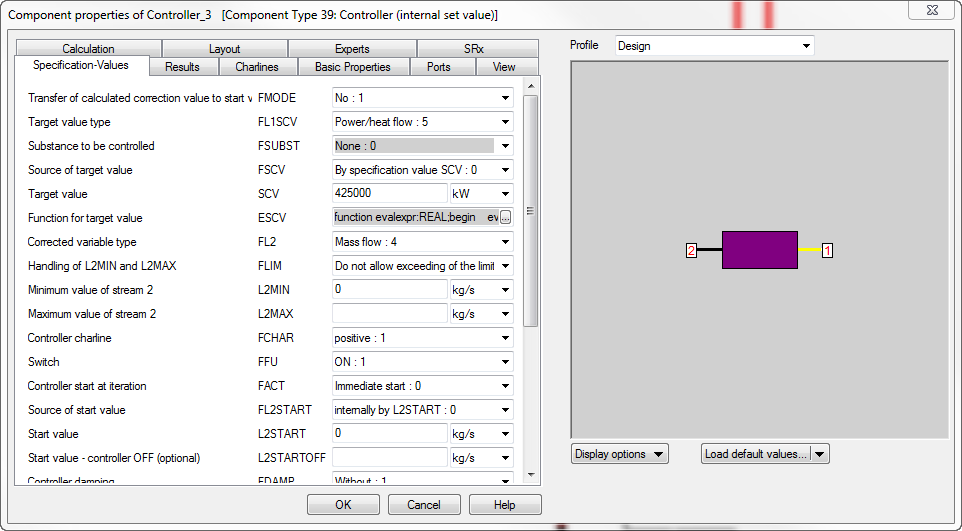

管道燃烧器控制的设置如下:

请注意,控制器将改变连接到端口2的逻辑管道(黑线)的流量(=管道燃烧器流量),以匹配连接到端口1的实际管道(黄线)。这条黄线连接到粉线的部分,它代表电厂的净功率。目标值=425MW,迭代的初始值在内部定义为0kg/s。

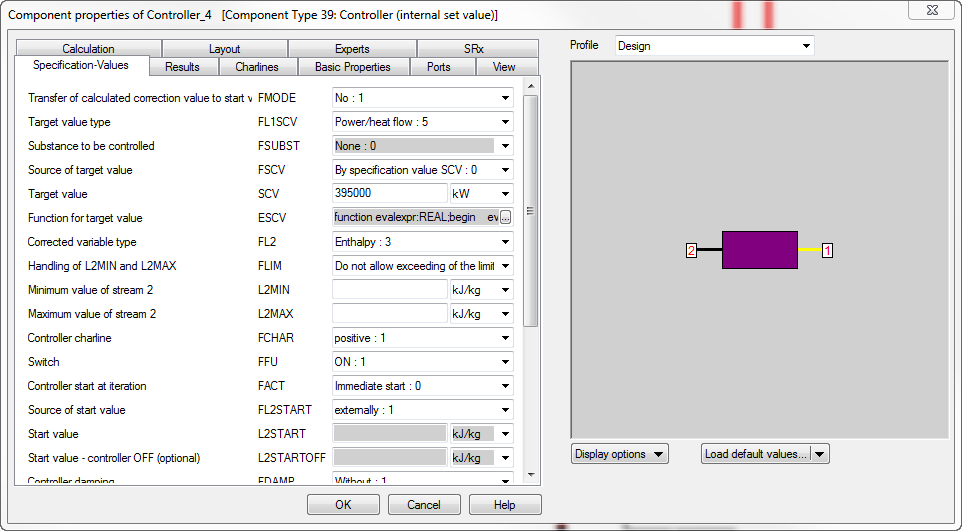

燃机负荷控制的设置如下:

请注意,控制器将改变连接到端口2(=燃机负载)的逻辑管道(黑线)的 "焓",以匹配连接到端口1的实际管道(黄线)。这条黄线连接到粉线的部分,它代表电厂的净功率。目标值=395.5MW,迭代的初始值由位于连接到燃气轮机端口9的逻辑管道上的测量点(组件46)从外部指定。燃气轮机的负荷可以通过使用端口9的焓值进行外部控制,如果燃机的内部方法被设置为考虑这个值的话。如下面的截图:

当然在示例模型中,两个控制器中最多可以同时激活一个,因为它们都试图控制同一个变量。